電話:021-68160507

傳真:021-68160512

基地:南通市如東縣掘港街道國信南路9號

電話:0513-84185999

傳真:0513-86911887

郵箱:qhhb@gantiaomian.cn

河南印發《表面涂裝行業揮發性有機物污染防治技術規范(征求意見稿)》。全文如下:

表面涂裝行業揮發性有機物污染防治技術規范

1范圍

本標準規定了表面涂裝過程的VOCs源頭減排、過程控制、末端收集處理、二次污染防治和環境管理等方面的技術要求。可作為現有企業VOCs管控及新建企業環境影響評價、環境保護設施設計、施工、驗收及建成后運行與管理的技術指導。

本標準適用于《國民經濟行業分類》(GB/T4754-2017)中的家具制造業(C21)、金屬制品業(C33)、通用設備制造業(C34)、專用設備制造業(C35)、汽車制造業(C36)、鐵路、船舶、航空航天和其他運輸設備制造業(C37)、金屬制品、機械和設備修理業(C43)企業涂裝生產過程中VOCs的污染防治及控制管理。其他表面涂裝企業可參照執行。

2規范性引用文件

下列文件對于本標準的應用是必不可少的。凡是注日期的引用文件,僅所注日期的版本適用于本標準。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本標準。

GB14444涂裝作業安全規程噴漆室安全技術規定

GB 16297大氣污染物綜合排放標準

GB/T 16758 排風罩的分類及技術條件

GB 20101涂裝作業安全規程有機廢氣凈化裝置安全技術規定

GB/T 23994與人體接觸的消費產品用涂料中特定有害元素限量

GB 37822 揮發性有機物無組織排放控制標準

GB 3836.4爆炸性環境第4部分:由本質安全型“i”保護的設備

GB50016建筑設計防火規范

GB 50160石油化工企業設計防火規范

GB 50057建筑物防雷設計規范

GB 50058爆炸危險環境電力裝置設計規范

GB 50222建筑內部裝修設計防火規范

AQ/T4274-2016 局部排風設施控制風速檢測與評估技術規范

HJ/T1氣體參數測量和采樣的固定位裝置

HJ 75固定污染源煙氣(SO2、NOX、顆粒物)排放連續監測技術規范

HJ/T 293清潔生產標準汽車制造業(涂裝)

HJ/T386環境保護產品技術要求工業廢氣吸附凈化裝置

HJ/T 389環境保護產品技術要求工業有機廢氣催化凈化裝置

HJ 477污染源在線自動監控(監測)數據采集傳輸儀技術要求

HJ 819排污單位自行監測技術指南總則

HJ2026吸附法工業有機廢氣治理工程技術規范

HJ2027催化燃燒法工業有機氣體治理工程技術規范

HJ2537環境標志產品技術要求水性涂料

《環境監測管理辦法》

《污染源自動監控管理辦法》

3術語和定義

下列術語和定義適用于本標準。

3.1揮發性有機物(VOCs)

參與大氣光化學反應的有機化合物,或者根據有關規定確定的有機化合物。在表征VOCs總體排放情況時,根據行業特征和環境管理要求,可采用總揮發性有機物(以TVOC表示)、非甲烷總烴(以NMHC表示)作為污染物控制項目。

3.2總揮發性有機物(TVOC)

采用規定的監測方法,對廢氣中的單項VOCs物質進行測量,加和得到VOCs物質的總量,以單項VOCs物質的質量濃度之和計。實際工作中,應按預期分析結果,對占總量90%以上的單項VOCs物質進行測量,加和得出。

3.3非甲烷總烴(NMHC)

采用規定的監測方法,氫火焰離子化檢測器有響應的除甲烷外的氣態有機化合物的總和,以碳的質量濃度計。

3.4表面涂裝

工業生產中涂料調配、涂覆(含底漆、中涂、面漆、清漆)、流平、干燥等環節的生產工序。

3.5 現有企業

指本標準實施之日前已建成投產或環境影響評價文件已通過審批的企業。

3.6 新建企業

指本標準實施之日起環境影響評價文件通過審批的新建、改建和擴建的企業。

3.7密閉污染物質

不與環境空氣接觸,或通過密封材料、密閉設備與環境空氣隔離的狀態或作業方式。

3.8密閉空間

利用完整的圍護結構將污染物質、作業場所等與周圍空間阻隔所形成的封閉區域或封閉式建筑物。該封閉區域或封閉式建筑物除人員、車輛、設備、物料進出時,以及依法設立的排氣筒、通風口外,門窗及其他開口(孔)部位應隨時保持關閉狀態。

3.9VOCs原輔材料

VOCs質量占比大于等于10%的原輔材料,包括涂料(即用狀態)、固化劑、稀釋劑、膠黏劑、清洗劑等。

3.10粉末涂料

以固體樹脂為基料并結合固化劑、顏料、填料等加工制成的固態可成膜粉末。

3.11紫外光固化涂料

在紫外線的輻照下,液態涂料中的光引發劑受激發變為自由基或陽離子,從而引發涂料中具有反應活性的物質間發生化學反應,最終導致體型結構的形成,完成固化的涂料。

3.12水性涂料

用水作溶劑或者作分散介質,且符合HJ 2537規定的涂料。

3.13高固體分涂料

以有機溶劑為分散介質且固體組分質量百分含量不低于65%的涂料。

3.14溶劑型涂料

以有機溶劑為分散介質且固體組分質量百分含量低于60%的涂料。

3.15無組織排放

大氣污染物不經過排氣筒的無規則排放,包括開放式作業場所逸散,以及通過縫隙、通風口、敞開門窗和類似開口(孔)的排放等。

3.16控制風速

控制點處或控制面上有害氣體有效捕集所需的最小風速。

3.17處理效率

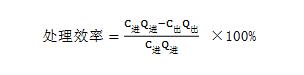

治理裝置捕獲污染物的量與處理前污染物的量之比,以百分數表示。計算公式如下:

C進——標準狀態下,治理裝置進口污染物濃度,mg/m3;

C出——標準狀態下,治理裝置出口污染物濃度,mg/m3;

Q進——標準狀態下,治理裝置進口干氣體流量,m3/h;

Q出——標準狀態下,治理裝置出口干氣體流量,m3/h。

3.18排氣筒高度

自排氣筒(或其主體建筑構造)所在的地平面至排氣筒出口計的高度,單位為m。

4總體要求

4.1表面涂裝企業應滿足環境防護距離要求,新建企業原則上應進入園區,且符合規劃及政策要求。

4.2 堅持源頭控制、過程管理、末端治理和環境管理相結合的全過程VOCs綜合防治。

4.3治理工程建設、運行過程中產生的廢氣、廢水、廢渣及其他污染物的治理和排放,應符合GB 37822 、GB 16297或相關行業、地方排放標準,以及國家和地方環境保護相關規定。

5源頭減排

5.1 推廣使用環境友好型原料,包括粉末涂料、紫外光固化涂料、水性涂料、高固體分涂料等低VOCs含量的環保型涂料,減少溶劑型涂料使用。

5.2各行業使用的涂料應符合相應行業涂料標準要求。

6過程控制

6.1 涂裝工藝、設備選擇

6.1.1推廣緊湊型涂裝工藝,減少涂裝、烘干次數。金屬件涂裝宜使用3C1B (三涂一烘)或2C1B(兩涂一烘)等緊湊型涂裝工藝。

6.1.2采用高效涂裝設備,提高涂著效率。采用淋涂、輥涂、浸涂、靜電噴涂、高壓無氣噴涂等技術,減少空氣噴涂工藝的應用,推廣自動化、智能化噴涂替代人工噴涂。

6.2 涂裝過程管理

6.2.1 VOCs質量占比大于等于10%的含VOCs原輔材料,其使用過程應采用密閉設備或在密閉空間內操作,廢氣應排至VOCs廢氣收集處理系統;無法密閉的,應采取局部氣體收集措施,廢氣應排至VOCs廢氣收集處理系統。含VOCs物料的使用過程包括但不限于以下作業:

a) 調配(混合、攪拌等);

b) 涂裝(噴涂、浸涂、淋涂、輥涂、刷涂、涂布等);

c) 流平;

d)干燥(烘干、風干、晾干等);

e) 清洗。

6.2.2 采用緊湊型涂裝工位布局設計,縮短涂裝工件轉運距離,便于VOCs集中收集處理,減少VOCs排放。

6.2.3實施涂裝生產操作的管理,加強對作業人員的技術培訓,嚴格執行操作規程,提高涂料利用率,嚴禁隨意更改。

6.2.4實施涂裝設備的維護管理,建立完善的設備管理體系,確保設備正常運轉。6.3涂料和溶劑的運輸、儲存過程管理

6.3.1 涂料、稀釋劑、清洗劑等含VOCs的原輔材料應密閉儲存。

6.3.2 VOCs原輔材料應通過管道或密閉容器輸送,轉移VOCs原輔材料的容器除操作時段外須密封或加蓋,盛裝過VOCs原輔材料的廢包裝容器應加蓋密閉。

6.4載有VOCs物料的設備在開停工(車)、檢維修時,溶劑或溶劑型涂料管道應做退料處理并清洗干凈,退料及清洗物料應用密閉容器盛裝,退料及清洗過程中產生的揮發性有機物應排至VOCs廢氣收集處理系統。

7末端收集處理

7.1 廢氣收集

7.1.1企業應設置高效廢氣收集系統,考慮生產工藝、操作方式、廢氣性質、處理方法等因素,對VOCs廢氣進行分類收集。7.1.2噴涂、晾干、調配、流平廢氣宜收集后合并處理,烘干廢氣宜單獨收集處理。

7.1.3 廢氣收集系統采用全密閉集氣罩或密閉空間的,應保持微負壓狀態。廢氣收集系統排風罩(集氣罩)的設置應符合GB/T 16758的規定。采用外部排風罩的,應按GB/T 16758、AQ/T4274-2016規定的方法測量控制風速,距排風罩開口面最遠處的VOCs無組織排放位置,控制風速應不低于0.3米/秒,有行業要求的按相應規定執行。

7.1.4集氣方向盡可能與污染氣流運動方向一致,避免和減弱干擾氣流和送風氣流等對吸氣氣流的影響,管路應有明顯的顏色區分及走向標識。

7.1.5噴漆室設計時,除滿足安全通風外,任何濕式或干式噴漆室的控制風速須滿足《涂裝作業安全規程噴漆室安全技術規定》(GB14444-2006)中表1的要求。

7.2預處理

7.2.1預處理工藝應根據廢氣的成分、性質、污染物的含量和后續VOCs處理設施要求等因素進行選擇。

7.2.2對含有顆粒物的有機廢氣,應采用過濾、洗滌、靜電捕集等方式進行預處理后,才能排入后續VOCs處理設施。

7.2.3進入吸附裝置的廢氣溫度宜低于40°C。

7.2.4有機廢氣在預處理時,VOCs濃度應控制在其爆炸下限的25%以下。

7.2.5 過濾裝置兩端應裝設壓差計,當過濾器的阻力超過規定值時應及時清理或更換過濾材料。

7.3處理設施工藝選擇

7.3.1治理工藝設計應以“一廠一策”為核心,首先遵循安全第一,同時兼顧成熟可靠和經濟適用的原則。

7.3.2廢氣處理的工藝路線應根據廢氣產生量、污染物組分和性質、溫度、壓力等因素,綜合分析后合理選擇。

7.3.3處理設備的防火、防爆設計須符合《建筑設計防火規范》GB50016,《石油化工企業設計防火規范》GB50160,《爆炸危險環境電力裝置設計規范》GB50058 ,《涂裝作業安全規程有機廢氣凈化裝置安全技術規定》(GB 20101)等有關標準的規定。

7.3.4當廢氣中VOCs具有回收價值且濃度大于1500mg/m3時,應進行回收利用并實現達標排放。

7.3.5當廢氣中有機物濃度大于1500mg/m3,但又無回收價值時,宜直接采用蓄熱燃燒或催化燃燒凈化工藝。對于連續排放的廢氣凈化工藝宜采用蓄熱燃燒,對于非連續排放的廢氣宜采用催化燃燒凈化工藝。

7.3.6當廢氣中有機物濃度小于1500mg/m3時,宜采用預濃縮+燃燒處理工藝。預濃縮宜采用疏水性的沸石轉輪濃縮裝置,若采用本身可燃的吸附材料進行吸附,不得采用超過120°C熱空氣吹掃脫附。

7.4VOCs排放控制要求7.4.1涂裝生產VOCs排放應符合GB 37822 、GB16297或相關行業、地方排放標準的規定。

7.4.2收集的廢氣中NMHC初始排放速率≥2kg/h時,應配置VOCs處理設施,處理效率不低于80%。

7.4.3排氣筒高度不低于15m(因安全考慮或有特殊工藝要求的除外),具體高度以及與周圍建筑物的相對高度關系應根據環境影響評價文件確定。

7.4.4當執行不同排放控制要求的廢氣合并排氣筒排放時,應在廢氣混合前進行監測,并執行相應的排放控制要求;若可選擇的監控位置只能對混合后的廢氣進行監測,則應按各排放控制要求中最嚴格的規定執行。

7.5 典型處理設施設計運行要點

7.5.1蓄熱燃燒技術

(1)治理設施的風量按照最大廢氣排放量的100%以上進行設計,處理效率達到98%以上,熱回收效率不宜低于95%。

(2)含鹵素的廢氣不宜采用蓄熱燃燒法處理。

(3)應根據廢氣組分、凈化效率等要求確定廢氣在燃燒室的停留時間,不宜低于0.75 s。

(4)應根據廢氣組分、凈化效率等要求確定燃燒室燃燒溫度,一般應高于760 °C。

(5)蓄熱室截面風速不宜大于2 m/s。

(6)優先選用低氮燃燒器。

(7)蓄熱燃燒裝置進出口氣體溫差不宜大于60 °C。

(8)進入蓄熱燃燒裝置的廢氣中顆粒物濃度應低于5mg/m3,進入燃燒室的有機廢氣濃度應嚴格控制在混合有機物的爆炸極限下限的25%以下。

(9)蓄熱燃燒裝置應設置自動控制系統,應具有自動記錄溫度變化曲線的功能以備查。

(10)治理設施設計、運行應符合安全生產、事故防范的相關規定。

7.5.2催化燃燒和蓄熱催化燃燒技術

(1)催化燃燒工藝和蓄熱式催化燃燒工藝應該滿足HJ 2027 的規范要求,裝置的基本性能應該滿足HJ/T 389 的要求。

(2)治理設施的風量按照最大廢氣排放量的120%進行設計,治理效率達到97%以上。

(3)氣體燃燒溫度應控制在300~500°C,停留時間不小于0.75s。

(4)蓄熱室截面風速不宜大于2 m/s。

(5)蓄熱燃燒裝置進出口氣體溫差不宜大于60 °C。

(6)進入催化燃燒裝置的廢氣中顆粒物濃度應低于10mg/m3,不得含有引起催化劑中毒的物質,進入燃燒室的有機廢氣濃度應嚴格控制在混合有機物的爆炸極限下限的25%以下。

(7)蓄熱催化燃燒裝置應設置自動控制系統。應具有自動記錄溫度變化曲線的功能以備查。

(8)治理設施設計、運行應符合安全生產、事故防范的相關規定。

7.5.3 吸附-脫附

(1)吸附-脫附工藝應該滿足HJ 2026 的規范要求,裝置的基本性能應該滿足HJ/T386 的要求。

(2) 優先選擇沸石作為吸附材料,其次是活性炭纖維、顆粒狀活性炭。使用蜂窩狀活性炭吸附材料時,需要提供完備的安全保障措施。

(3)選擇顆粒狀吸附劑時,空塔速度應該控制在0.1~0.5m/s,壓力損失控制為750~3750Pa;采用纖維狀吸附劑時,空塔速度不高于0.15m/s,壓力損失不高于4000Pa;采用蜂窩狀吸附劑時,空塔速度控制為0.8~1.2m/s,壓力損失控制為800~1200Pa。

(4)選擇沸石作為吸附材料時,轉輪吸附區的設計風速不應小于2m/s,轉輪厚度不宜小于400mm,轉輪的轉速宜為2~6rph,轉輪系統應確保吸附區、脫附區和冷卻區間的密封隔離設施的漏氣率不大于1%。

(5)活性炭的吸附容量計算時按照不高于裝填量的10%計算。

(6) 脫附方式優先選擇氮氣惰性氣體反吹方式。如果采用熱空氣方式,活性炭的脫附溫度應該控制在110ºC 左右,一般不得高于120ºC,脫附時間不得低于30分鐘。采用沸石脫附時,熱氣流溫度不宜超過200 ºC。脫附后氣流中有機物的濃度應該嚴格控制在其爆炸極限下限的25%以下。

(7) 處理氣量大于1000m3/h 時,應該安裝自動控制系統。

(8)應該合理設置吸附塔數量,確保脫附時間和吸附飽和時間的匹配。

(9) 含有環己酮等酮類易燃氣體時,不得采用熱空氣再生。

(10)治理設施設計、運行應符合安全生產、事故防范的相關規定。

8二次污染防治

8.1廢涂料桶、廢有機溶劑、涂料渣以及其它含VOCs的廢料,暫存過程中逸散的VOCs應采取有效措施達到GB37822規定。

8.2廢有機溶劑、涂料渣、廢過濾棉、廢吸附劑以及其它含VOCs的廢料,棄用后須收納到密閉的容器中,按危險廢棄物處置要求進行暫存、處理。

8.3對于催化燃燒和高溫焚燒過程中產生的含硫、氮、氯等的無機廢氣,以及治理過程中產生的含有機物廢水,應處理后達標排放。

9環境管理

9.1企業須建立、執行生產全過程VOCs污染防治規章制度。

9.1.1 制定規章制度和激勵機制控制單位涂裝面積的涂料消耗量。

9.1.2 建立運行、維護和操作相關規章制度及規程,明確耗材的更換周期和設施的檢查周期,建立主要設備運行狀況的臺賬制度。

9.1.3 涂裝空間須建立VOCs無組織散發控制制度。

9.1.4 企業宜建立日常VOCs無組織控制巡測制度。噴涂空間的進出口、門窗及其他開口(孔)等易于向外泄漏的區域須設置和標識監測點位,并繪制出日常無組織控制巡測點位圖。

9.1.5 建立定期教育培訓制度。對專業管理人員和技術人員進行培訓,使其掌握治理設備及其它附屬設施的具體操作和應急情況下的處理措施。

9.2 企業應對治理設施的正常運行和安全管理負責。治理設施的管理應納入生產管理中,配備專業管理人員和技術人員,并配備安全應急救援人員和器械。

9.3治理設施應先于產生廢氣的生產工藝設備開啟、后于生產工藝設備停機,并實現聯動控制。經過治理后的廢氣排放應符合國家和地方環境保護相關規定,治理過程應避免產生二次污染。

9.4企業應按照有關法律、《環境監測管理辦法》和HJ 819等規定,建立企業監測制度,開展VOCs監測監控。

9.4.1 治理設施應在廢氣處理設施前后設置永久性采樣口,采樣口的設置應符合《氣體參數測量和采樣的固定位裝置》(HJ/T1-92)要求,并在排放口周邊懸掛對應的標識牌。

9.4.2 采樣口應優先設置在垂直管道,避開煙道彎頭和斷面急劇變化的部位,距彎頭、閥門、變徑管下游方向不小于6倍直徑,和距上述部件上游方向不小于3倍直徑處。對矩形煙道,其當量直徑D=2AB/(A+B),式中A、B為邊長。采樣口所在斷面的氣流速度最好在5m/s以上。若現場條件很難滿足上述要求時,采樣口所在斷面與彎頭等的距離至少是煙道直徑的1.5倍。

9.4.3 企業廠區內VOCs無組織排放監控按按照GB 37822-2019附錄A規定執行。

9.4.4 現有企業和新建企業安裝污染物排放自動監控設備的要求,按有關法律和《污染源自動監控管理辦法》等規定執行。

9.4.5 企業應自行或委托第三方監測機構開展監測工作,并安排專人專職對監測數據進行記錄、整理、統計和分析。企業自行監測方案應符合國家、地方相關管理要求。

9.5企業應按照相應行業排污許可證申請與核發技術規范等國家、地方管理要求,做好VOCs治理工作相關記錄臺賬,臺賬保存期限不少于3年,記錄內容須包括:

(1)各產品產量及涂裝總面積等生產基本信息。

(2)含VOCs原輔材料(涂料、固化劑、稀釋劑、膠黏劑、清洗劑等)名稱及其VOCs含量,采購量、使用量、庫存量,含VOCs原輔材料回收方式及回收量,廢棄量及去向。

(3)廢氣收集、治理裝置運行關鍵工藝控制參數,包括廢氣收集系統是否負壓運行;廢氣收集、治理裝置啟動、停止時間;治理設備進、出口監測數據(廢氣量、濃度、溫度、含氧量等);氣體燃燒溫度、停留時間。

(4)吸附劑、過濾材料、催化劑等的質量數據,采購量、使用量、更換量及更換時間等明細臺賬。

(5)主要設備維修情況。

(6)運行事故及維修情況。

(7)定期檢驗、評價及評估情況。

(8)一般固體廢物、危險固體廢物處置情況,包括數量及去向等。

9.6由于緊急事故或設備維修等原因造成治理設備停止運行時,應立即報告當地環境保護行政主管部門。

乾瀚環保整理編輯,部分內容來源互聯網

版權歸原作者所有,如有侵權請立即與我們聯系,我們將及時處理!