電話:021-68160507

傳真:021-68160512

基地:南通市如東縣掘港街道國信南路9號

電話:0513-84185999

傳真:0513-86911887

郵箱:qhhb@gantiaomian.cn

應急管理部發布《涂裝作業安全規程 粉末靜電噴涂工藝安全(征求意見稿)》。全文如下:

涂裝作業安全規程粉末靜電噴涂工藝安全

1 范圍

本標準規定了粉末靜電噴涂工藝的基本安全要求。主要內容包括噴粉區工藝安全、噴粉設備及其輔助裝置、通風與凈化、粉末涂料的貯存和輸送、操作與維護安全等。本標準適用于粉末靜電噴涂工藝設計及其設備的設計、安裝、作業、維修和管理,也適用于粉末靜電噴涂工程的驗收。靜電流化床法、流化床法及其他流化涂裝法也可參照執行。

2 規范性引用文件

下列文件對于本標準的應用是必不可少的。凡是注日期的引用文件,僅注日期的版本適用于本標準。凡是不注日期的引用文件,其最新版本(包括所有的修改單)適用于本標準。

GB 2893 安全色

GB 2894 安全標志及其使用導則

GB 5083 生產設備安全衛生設計總則

GB 6514 涂裝作業安全規程涂漆工藝安全及其通風凈化

GB 7691 涂裝作業安全規程安全管理通則

GB/T11651個體防護裝備選用規范

GB 12158 防止靜電事故通用導則

GB 12367涂裝作業安全規程靜電噴漆工藝安全

GB/T 14441 涂裝作業安全規程術語

GB 14443 涂裝作業安全規程涂層烘干室安全技術規定

GB 14773 涂裝作業安全規程靜電噴槍及其輔助裝置安全技術條件

GB/T 18664 呼吸防護用品的選擇、使用與維護

GB 50058 爆炸危險環境電力裝置設計規范

GB 50140 建筑滅火器配置設計規范

GBZ 2.1 工作場所有害因素職業接觸限值第1部分:化學有害因素

GBZ 2.2 工作場所有害因素職業接觸限值第2部分:物理因素

3 術語

GB/T 14441中規定的術語以及下列術語和定義適用于本標準。

3.1粉末靜電噴涂electrostatic powder coating

由于一定電場強度的電暈放電及空氣動力作用,使粉末涂料粒子荷電或極化而吸附于工件表面的涂裝方法。同義詞:靜電噴粉。

3.2靜電噴粉室booth for electrostatic powder coating booth

一個封閉或半封閉的、不易積聚粉末的、具有良好機械通風、不外逸粉末并設有回收裝置的專門用于粉末靜電噴涂的室體或圍護結構。

3.3供粉裝置powder feeder

能連續均勻地供給噴涂用粉末涂料的裝置。

3.4粉末回收裝置powder recovery system

專門收集未涂著粉末,并具有粉-氣分離功能的裝置。

3.5粉末凈化裝置equipment of cleansing powder

用于捕集粉末回收裝置難以捕獲的微細粉末,并使排放氣體符合排放標準的裝置。

3.6噴粉區powder coating area

由于粉末噴涂作業而存在一定量的懸浮或積聚可燃粉末的區域。

3.7可燃粉末combustible powder任何能夠被點燃的細微而分散的固體涂料。

4 噴粉區工藝安全

4.1 噴粉區范圍噴粉區范圍一般應包括:

a)噴粉室、供粉裝置(包括循環供粉裝置的粉料輸送裝置、粉料倉及其卸料裝置)回收裝置、風機、凈化裝置及與其相連的粉末輸送管道;

b)噴粉室開口處各方向1m內區域;c)在噴涂現場存放粉末涂料的場所;d)排風管內部、空氣循環過濾器及其維護結構內部以及其他有可能產生具有爆炸性懸浮狀粉塵或堆積狀粉塵的區域。

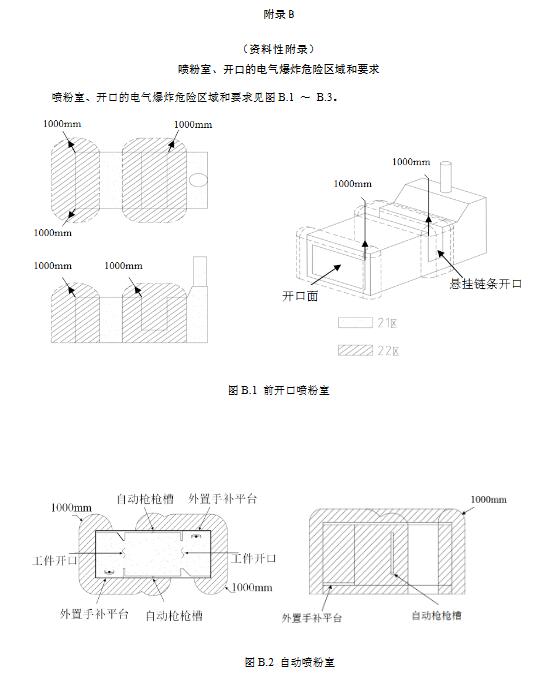

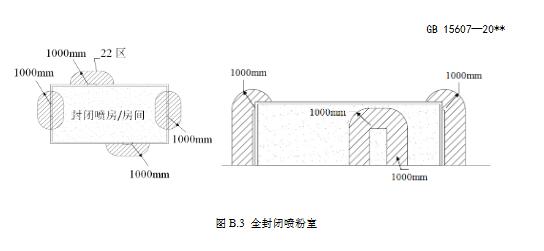

4.2 噴粉區防火防爆等級

4.2.1 噴粉區火災危險區域劃為22區。

4.2.2 噴粉區按爆炸性粉塵環境危險區域劃為21區、22區,各類噴粉室的粉塵環境危險區域劃分見附錄B中圖B.1~B.3。粉末回收裝置、排風系統與噴粉系統連鎖時,或符合GB 50058規定時,可劃為非爆炸危險區域。

4.3 設計

4.3.1 粉末靜電噴涂工藝設計、粉末靜電噴涂設備與器械的研制、設計與制造應符合GB 7691的規定。

4.3.2 噴粉室安全指標應符合以下規定:a)除噴槍出口等局部區域外,噴粉室內懸浮粉末平均濃度(即噴粉室出口排風管內濃度)應小于其爆炸下限值的50%,未知其最低爆炸濃度(MEC)時,其最高濃度應不大于15 g/m3。b)工作場所空氣中總塵容許濃度不大于8mg/m3,操作區的粉塵濃度、有害物質接觸限值應符合GBZ 2.1的要求;c)噴粉室開口面平均風速應不小于0.6 m/s。

4.3.3噴粉區地面應采用不燃或難燃的的防靜電材料鋪設。地面應平整光滑無縫隙、凹槽。4.3.4 噴粉區應保持一定的相對濕度,自動連續噴涂的噴粉區空氣相對濕度宜為40%~70%。

4.4 場所

4.4.1 粉末靜電噴涂作業與噴漆作業不宜設置在同一作業區內。若設置在同一作業區內,其爆炸危險區域和火災危險區域應按噴漆區劃分。

4.4.2 噴粉作業區宜布置在單層廠房內;如布置在多層廠房內,宜布置在建筑物頂層,如布置在多跨廠房內,宜布置在邊跨,并符合GB 6514的有關規定。

4.4.3 噴粉作業應在符合第5章規定的噴粉室內進行。

4.4.4 噴粉室應布置在不產生干擾氣流的方位上,不應與產生或散逸水蒸氣、酸霧以及其他具有粘附性、腐蝕性、易燃、易爆等介質的裝置布置在一起,應與產生以上介質的區域隔離布置。

4.4.5 噴粉室不應兼作噴漆室。

4.5 防火、防爆

4.5.1 進入噴粉室內所有接觸粉末的工件、器具,其表面溫度應比其所用粉末引燃溫度低28°C。

4.5.2 噴粉區內應遵循以下規定:a)不應存在發火源、明火和產生火花的設備及器具;b)禁止撞擊或摩擦產生火花;c)應選用不會引燃粉末或粉氣混合物的取暖設備;d)應按GB 50140要求配置滅火裝置,不應采用使粉末涂料飛揚及污染涂料的滅火方式。

4.5.3自動噴粉室內應配置火焰報警裝置,并應與粉末回收裝置、供粉裝置、壓縮空氣、電源、消防裝置、工件輸送聯鎖控制。

4.6照明噴粉區應采用防塵型冷光源燈具照明,其照度應符合GB 12367的規定。燈具、防塵隔板應符合以下要求:a)采用固定式燈具作光源;b)用隔板將燈具與噴粉區隔開,隔板應密封安裝防止粉塵進入燈具;c)隔板應選用不易破損的不影響規定的照度;d)隔板的表面溫度不超過93°C。

4.7設備

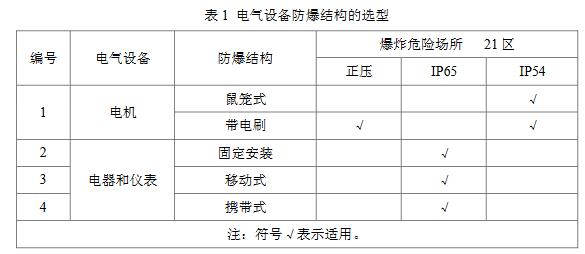

4.7.1 所有設備應滿足工藝安全要求,設備的選用應符合GB 5083的要求以及本標準第5章的規定。4.7.2噴粉區內電氣設備應采用防爆、防塵型電氣設備,其選型應符合表1的規定。

4.7.3 噴粉區內,接觸粉體的設備表面溫度不應高于粉末的軟化點溫度,電氣設備表面溫升應符合GB GB 15607—20**450058的規定。

4.8電氣、靜電接地

4.8.1 進入噴粉區內的電氣線路應符合GB 50058的規定。

4.8.2 噴粉區內所有導體都應可靠接地,每組專設的靜電接電體接地電阻應不大于100Ω,帶電體的帶電區對大地總泄漏電阻應不大于1×106Ω。掛具與工件的接觸區域應采用尖刺或刀刃狀,確保工件接地電阻不大于1×106Ω。也可采用靜電消除器,消除工件的積聚電荷。

5噴粉設備及其輔助裝置

5.1 噴粉室及其相連管道

5.1.1 噴粉室及其相連管道應采用不燃、難燃材料制造。鋁材不宜作為其支撐構件。

5.1.2 噴粉室室體及通風管道內壁應光滑無凹凸緣;應保持噴粉室及其系統內不積聚粉末,未涂著粉末應有組織地導入回收裝置。

5.1.3 剛性回收裝置和基本封閉的噴粉室應有足夠的空間容積,并設置泄壓裝置。

5.1.4 噴粉室內的靜電噴涂器(槍)之電極與工件、室壁、導流板、掛具以及運載裝置等間距宜不小于250 mm。工件之間應有足夠大的距離,不應相互撞擊。5.1.5 自動噴涂系統應與噴粉室、回收裝置聯鎖,發生火情時,應自動停止噴涂并切斷粉末回收連接通道。5.1.6自動噴涂的回收風機與噴槍應采用電氣聯鎖保護。5.2 輔助裝置5.2.1 進入烘干室的工件應避免撞擊、振動、強氣流沖刷。

5.2.2 烘干室內工件上每公斤粉末應送入10Nm3的新鮮空氣,其可燃性氣體允許濃度不應超過其爆炸極限的25%,空氣中粉末濃度應符合4.3.2a的規定。5.2.3 烘干(固化)室的結構應便于清理積粉。

5.2.4 回收、供粉、篩粉等設備均應符合4.8的規定,其中回收裝置應符合6.4的規定。

5.2.5 供粉、篩粉裝置應采用不燃或難燃材料制作,并應采用粉末不外逸、不易積聚、易清理的結構形式。

5.2.6 風機的軸承和其他運載設備的部件應設置防止粉塵侵入的防護裝置。

5.2.7 靜電噴粉槍及其輔助裝置應符合GB 14773的要求。5.2.8 往復機應符合相關的規定,同時符合4.8的規定。

6通風與凈化

6.1 通風凈化應符合GB 6514的有關規定。

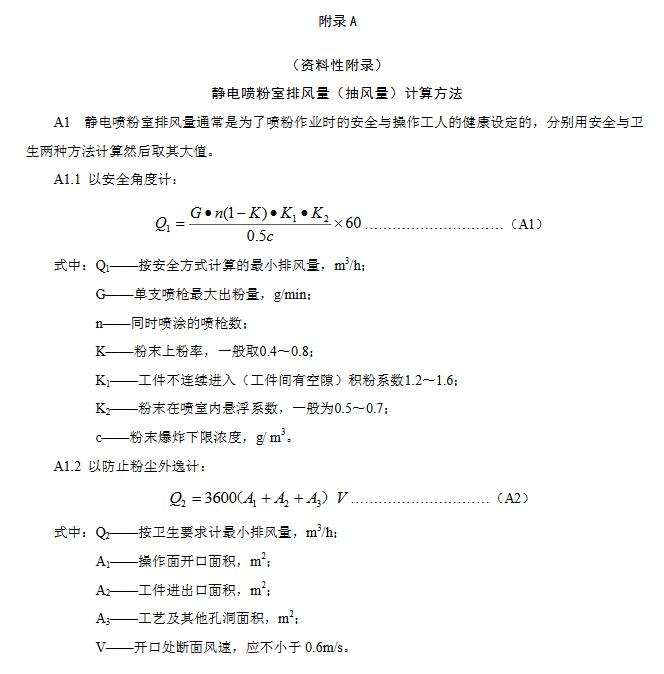

6.2 應按第4.3.2條的規定從安全與衛生兩方面計算和核算噴粉室的排風量,為確保有足夠排風量,應遵循以下原則進行計算:a)開口面積應包括所有自動與手動操作口、工件進出口、懸鏈出入口、其他工藝安裝孔;b)噴粉室內粉末最大懸浮量應包括所有自動、手動槍的最大出粉量,但應考慮到沉積到工件上減少的粉量和空噴時未沉積到工件上的粉量,以及供粉器返回噴粉室的懸浮粉量;c)風機排風量應附加10%~15%系統漏風量;d)排風量計算方法見附錄A。

6.3 噴粉室的銘牌上應標明額定最低排風量。

6.4 回收系統

6.4.1 回收系統的風機應符合6.4.6條規定。如風機后串聯二級除塵裝置,且為自動噴涂,則風機應選擇防爆型。

6.4.2 回收裝置應選用導電材料制作。過濾材料應防靜電。

6.4.3 回收裝置應采用有效的清粉裝置。應配置壓差器及其報警裝置,當壓差大于設定值時,應停止作業。

6.4.4 與噴粉室相連的粉末回收裝置、過濾器應設置能將爆炸壓力引向安全位置的泄壓裝置。

6.4.5 風機應定期校核排風量,當排風量小于設定值時,應停止作業進行檢修。

6.4.6噴粉室風機不應采用塑料風機,其電動機防爆要求應符合4.2條款規定。排風機蝸殼與轉動部件可能接觸的部位應采用不發火材料(非黑色金屬),風機內部件不應產生摩擦、碰撞,并同時留有足夠的間隙防止火花產生。

6.5 通風管道應保持一定風速,防止粉末和靜電積聚,靜電接地應符合4.8.2的要求。

6.6 噴粉作業如循環使用排放廢氣時,應遵守以下規定:a)回流到作業區的空氣含塵量不能超過3 mg/m3;b)不允許產生粉塵沉積;c)回流氣體不含易燃易爆氣體;d)監測排出氣體中粉塵濃度。

6.7 含粉塵的排風管道應采用法蘭連接。

7 粉末涂料的貯存和輸送

7.1 在噴粉區內存放的粉末涂料量應不大于當班所需的粉末涂料。

7.2 用粉量較大的連續自動噴涂,粉末應貯存在較大的密閉筒倉(容器)內,并應采取以下防護措施:a)筒倉(容器)布置在安全隔離帶內,隔離帶內嚴禁一切火種和熱源進入;b)筒倉(容器)材料應使用導電材料制作,應接地并應符合4.8的規定;c)卸料應防止粉末飛揚、發粘、焦結;d)筒倉(容器)與噴粉區應設置防止燃燒或爆炸傳遞的裝置。

7.3不應將粉末涂料置于烘道、取暖設備等易觸及熱源的場所。

7.4粉末涂料不應與溶劑型涂料及稀釋劑存放在一起。

7.5粉末涂料輸送管道不應積粉,應采用防靜電材料,接地應符合4.8的規定。

7.6輸送粉末管道管徑不應過小,并具有足夠大的彎曲半徑。管道、閥門、管件應采用不易堵塞的結構,管道內壁光滑不宜設置網格等妨礙輸送的物體,并防止有外界雜物混入。

8 操作與維護安全

8.1 噴粉設備及其輔助設備在安裝、調試、作業前,應制訂安全操作規程;同時針對安裝、調試、作業過程中可能發生的突發事件和緊急情況,應制定可靠的防護措施和應急救援預案,并應符合相關的安全規定;調試完成后應修訂、完善安全操作規程、應急救援預案。應按GB 7691、安全操作規程、應急救援預案的要求對操作人員進行崗前培訓。

8.2噴粉操作應在排風機啟動3 min后,方可開啟高壓靜電發生器和噴粉裝置。在停止作業時,應先停高壓靜電發生器和噴粉裝置,3min后再關閉排風機。

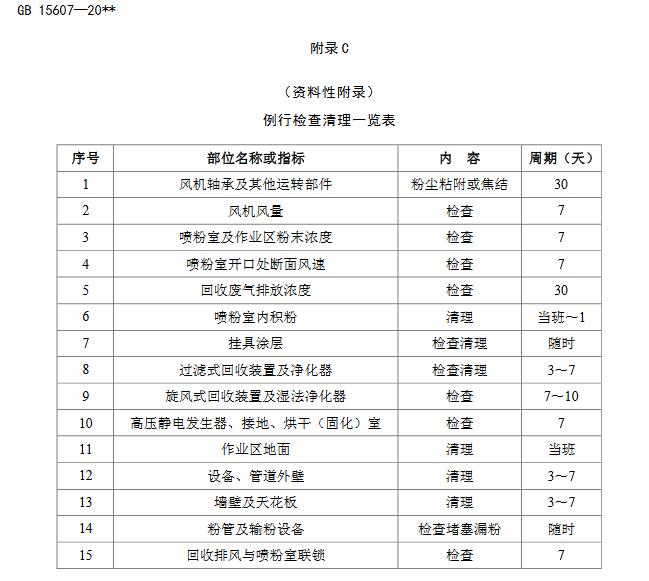

8.3以下設備或部件及其規定指標應作定期檢查并做記錄:

a)風機、回收裝置的風量、作業區粉末濃度、噴粉室內粉末濃度、噴粉室開口斷面風速、粉塵排放濃度;

b)風機軸承及其他運轉部件是否粘附或焦結粉末,粉管及設備是否堵塞;c)高壓靜電發生器、噴槍接地、烘干(固化)室是否正常;

d)工藝設備是否有粉塵泄漏,工藝設備的接頭、檢查口、擋板、泄爆口蓋等均應封閉嚴密;

e)設備器具檢查和積粉清理周期見附錄C,常用靜電測量儀器儀表見GB12367的附錄A。

8.4當噴粉室開口斷面風速低于最小設計風速、風機故障、回收供粉系統堵塞、高壓系統故障、漏粉跑粉等非正常狀態時,應停止作業,待故障排除后方可繼續作業。

8.5噴粉室日常積粉清理和清粉換色時應注意呼吸系統的防護并對所用器具采取接地等防靜電措施。積粉清理時應避免粉塵飛揚。

8.6應及時清除設備、管道、作業區地面及墻上沉積的粉末。

8.7應及時清理掛具上的涂層,應確保工件接地要求。

8.8應及時清理烘干(固化)室加熱元件表面積粉。

8.9當自動噴粉系統處于運行狀態時,除補噴工位持槍者手臂外,人體其余部分均不應進入噴粉室。

8.10不應在設備運行高壓未切斷時進行設備維修。

8.11在回收、凈化裝置的卸料口及卸料過程中,應采取防止粉塵飛揚的措施。

8.12作業運行中應注意觀察,掛具及工件不應有卡死、搖擺、碰撞和偏位滑落現象。

8.13操作人員應按相關規定穿戴呼吸保護器具以及防靜電工作服、鞋、帽,不應戴絕緣手套及金屬飾物。

8.14在噴粉區的醒目位置應設置符合GB 2893和GB 2894要求的安全色與安全標志。

8.15有人操作區內有害物質職業接觸限值應符合GBZ 2.1的要求。操作位置的噪聲職業接觸限值應符合GBZ2.2的規定。

8.16噴粉設備及配套的風機、電動機、管線和閥件等部件采用的噪聲控制設計應符合GB/T 50087的規定。

8.17噴涂作業中使用的勞動防護用品應符合GB 7691、GB/T 11651、GB/T 18664的有關規定。

8.18操作人員應定期進行職業健康體檢。有職業禁忌癥的人員,不應從事噴粉作業。

乾瀚環保整理編輯,部分內容來源互聯網

版權歸原作者所有,如有侵權請立即與我們聯系,我們將及時處理!