電話:021-68160507

傳真:021-68160512

基地:南通市如東縣掘港街道國信南路9號

電話:0513-84185999

傳真:0513-86911887

郵箱:qhhb@gantiaomian.cn

廣東發布《工業鍋爐煙氣脫硝工程技術規范》(征求意見稿)。詳情如下:

前言

為貫徹《中華人民共和國環境保護法》《中華人民共和國大氣污染防治法》《廣東省環境保護條例》等法律法規,加強廣東省工業鍋爐氮氧化物排放控制,改善區域大氣環境質量,促進工業鍋爐污染治理技術的進步,制定本標準。

本標準依據標準化工作導則GB/T1.1-2020規則進行起草。

本標準歸口管理單位:廣東省生態環境廳。本標準主要起草單位:江門市同力環保科技有限公司、廣東省環境保護產業協會。

本標準參與起草單位:廣州廣一大氣治理工程有限公司、廣州綠華環保科技有限公司、廣東埃森環保科技有限公司。

本標準主要起草人:本標準自202□年□□月□□日起實施。

本標準由廣東省生態環境廳解釋。

工業鍋爐煙氣脫硝工程技術規范

1適用范圍

本標準對工業鍋爐煙氣脫硝工程的術語與定義、總體設計、脫硝工藝系統、材料和設備選擇、施工與驗收、運行與維護和環境保護等提出基本技術要求。

本標準適用于采用選擇性非催化還原法(SNCR)、選擇性催化還原法(SCR)、SNCR-SCR聯合脫硝法和爐內干法脫硝法等工藝,適用于以燃煤、燃氣為燃料的單臺出力65t/h及以下蒸汽鍋爐、各種容量的熱水鍋爐、有機熱載體鍋爐和各種容量的層燃爐、拋煤機爐型的新建、改建和擴建煙氣脫硝工程,可作為環境影響評價、設計、施工、環境保護驗收及建成后運行與管理的技術依據。

其他工業鍋爐煙氣脫硝工程,參照本標準執行。

2規范性引用文件

本標準內容引用了下列文件中的條款。凡不注明日期的引用文件,其有效版本適用于本標準。

GB150壓力容器

GB/T2440尿素

GB13271鍋爐大氣污染物排放標準

GB/T20801壓力管道規范

GB50016建筑設計防火規范

GB50222建筑內部裝修設計防火規范

DL/T296火電廠煙氣脫硝技術導則

DL/T335火電廠煙氣脫硝(SCR)系統運行技術規范

DL/T5257火電廠煙氣脫硝工程施工驗收技術規程

HJ75固定污染源煙氣(SO2、NOX、顆粒物)排放連續監測技術規范

HJ76固定污染源煙氣(SO2、NOX、顆粒物)排放連續監測系統技術要求及檢測方法

HJ562火電廠煙氣脫硝工程技術規范選擇性催化還原法

HJ563火電廠煙氣脫硝工程技術規范選擇性非催化還原法

JB/T12539選擇性非催化還原法煙氣脫硝系統運行條件

DB44/765廣東省鍋爐大氣污染物排放標準

《建設項目竣工環境保護驗收暫行辦法》(國環規環評[2017]4號)

3術語和定義

下列術語和定于適用于本標準。

3.1煙氣脫硝系統fluegasdenitrationsystem2采用物理或化學方法脫除煙氣中氮氧化物(NOX)的系統。

3.2還原劑reductant煙氣脫硝系統中用于與煙氣中氮氧化物發生還原反應的物質及原料。

3.3選擇性非催化還原工藝ivenon-catalyticreductiontechnology在特定的溫度窗口(850°C~1150°C),不使用催化劑的條件下,利用還原劑有選擇地與煙氣中氮氧化物發生化學反應,生成氮氣、水和二氧化碳的工藝,簡稱SNCR脫硝法。

3.4選擇性催化還原工藝ivecatalyticreductiontechnology在煙氣溫度為200°C~420°C之間并有催化劑的作用下,利用還原劑有選擇性地與煙氣中的氮氧化物發生化學反應,生成氮氣和水的工藝,簡稱SCR脫硝法。

3.5SNCR-SCR聯合脫硝工藝hybridSNCR-SCRtechnology在SNCR的下游設置SCR,利用SNCR未完全反應的還原劑,在催化劑層繼續脫除煙氣中的氮氧化物以滿足環保排放要求的一種脫硝工藝。

3.6爐內干法脫硝工藝drydenitrationtechnologyinboiler在爐內噴入干粉脫硝劑與煙氣中的氮氧化物發生化學反應,生成氮氣和水的工藝。

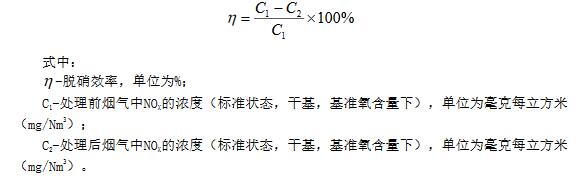

3.7脫硝效率denitrationefficiency脫硝裝備脫除的NOX量與未經脫硝前煙氣中所含NOX量的百分比,可按下式計算:

4總體設計

4.1一般規定(總則)

4.1.1在工業鍋爐煙氣脫硝工程中應該規范脫硝工程的設計、施工、驗收及運行維護,做到安全可靠、技術先進和經濟合理。

4.1.2新建、改建和擴建工業鍋爐時,煙氣脫硝系統應與主體工程同時設計、同時施工、同時投產使用。

4.1.3煙氣脫硝工程的工藝應根據工業鍋爐的生產工藝、煙氣性質和生產負荷條件確定,選用SCR脫硝工藝時煙囪排放口氨的逃逸率不得大于3.8mg/m3;選用SNCR脫硝工藝時煙囪排放口氨的逃逸率不得大于7.6mg/m3;選用SNCR-SCR脫硝工藝時煙囪排放口氨的逃逸率不得大于3.8mg/m3。

4.1.4工業鍋爐煙氣脫硝工程的設計、施工、驗收及運行維護除應符合本標準的規定外,同時符合國家現行有關標準的規定。

4.1.5煙氣脫硝工程不得影響工業鍋爐的正常生產。

4.1.6煙氣脫硝系統的布置應符合國家相關規定和要求,并滿足環境保護、安全防火、防爆、防毒和職業安全衛生等要求。

4.1.7煙氣脫硝系統的使用壽命及檢修維護周期應與鍋爐主機一致。

4.1.8煙氣脫硝系統所需電源、水源、氣源和汽源宜由主體工程提供。

4.1.9脫硝工程的施工不得破壞廠區現有建筑物、構筑物的結構,不得削弱建筑物的荷載承受能力。建筑物內因增加設備形成荷載時,應進行荷載核算。荷載超重時應對建筑物進行加固處理。

4.2煙氣脫硝技術選擇

4.2.1遵循的原則a)應根據鍋爐運行年限、鍋爐燃燒室結構、燃料、氮氧化物排放控制規劃、污染物排放總量、脫硝效率要求、還原劑類型、水汽氣源等條件,結合廠區位置、場地布置、廢氣排放等因素和條件,經全面技術經濟比較后確定;b)脫硝系統應適應鍋爐負荷和燃料變化,且不應影響鍋爐的效率;c)應控制脫硝后產物對環境的影響,減少對下游設備的腐蝕和堵塞。

4.2.2工藝選擇a)應優先考慮加裝或改造低氮燃燒系統,采用低氮燃燒技術時盡量減少對鍋爐效率的影響,應考慮對著火穩燃、燃燼、結渣、腐蝕及汽溫等因素的影響;b)新建和擴建鍋爐宜采用SCR脫硝工藝;c)采用低氮燃燒技術后氮氧化物濃度仍不符合環保要求的鍋爐,宜采用SNCR或爐內干法脫硝工藝;d)采用低氮燃燒技術+SNCR脫硝工藝后仍不能達標,可采用SNCR-SCR聯合脫硝工藝。

5總圖設計

5.1煙氣脫硝系統的工藝及布置方法應綜合考慮安全可靠、性能穩定、環保節能等因素,并與工業鍋爐主體設計相協調。

5.2總圖設計應遵循以下原則a)工藝流程合理,煙道短捷,滿足防火、防爆、防毒的要求;b)交通運輸便捷;c)處理好脫硝系統與工業鍋爐、生產與生活、生產與施工之間的關系;d)方便施工,有利于維護檢修;e)充分利用廠區公用設施;f)節約用地,工程量小,運行費用低;g)符合環境保護、勞動和工業衛生要求。

5.3改造增建脫硝系統時,應盡量避免拆遷正在運行的主體設備的建、構筑物和地下管線,當無法避免時,也應采取合理的過渡措施。

5.4煙氣治理設備建、構筑物中防火設施的布置、防爆應符合GB50016、GB50222的要求。

5.5還原劑的卸料和儲存場地宜布置在對環境影響較小的區域。

6煙氣脫硝工藝系統

6.1系統組成與流程

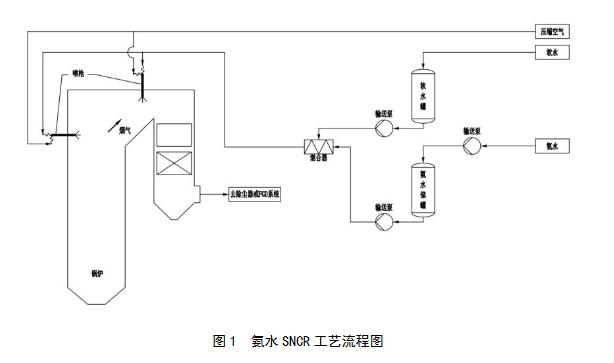

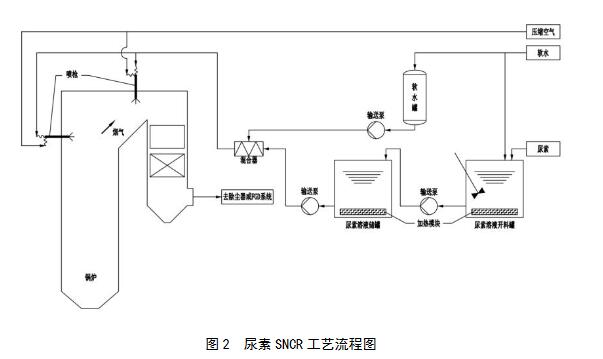

6.1.1SNCR脫硝系統一般由還原劑儲存與制備、輸送、計量分配、噴射系統、壓縮空氣系統及輔助系統組成。其中,還原劑的儲存與制備包括尿素儲倉或氨水儲罐,以及尿素溶解、稀釋等設備;還原劑的輸送包括稀釋水管道、還原劑管道及輸送泵等;還原劑的計量分配包括還原劑、霧化介質和稀釋水的壓力、溫度計量設備,以及流量分配設備等;還原劑的噴射包括噴槍等;輔助系統包括電氣系統和熱工自動化系統等。SNCR脫硝系統工藝流程圖如圖1、圖2所示:

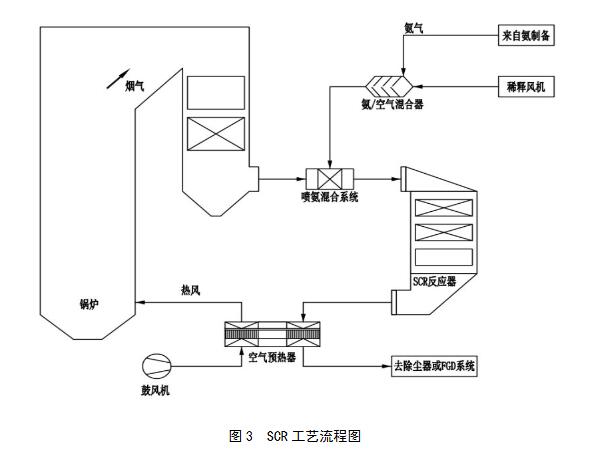

6.1.2SCR脫硝系統一般由還原劑系統、催化反應系統、公用系統、吹灰和輔助系統組成。其中,還原劑系統包括還原劑儲存、制備、供應等設備;催化反應系統包括煙道、氨噴射及混合裝置、稀釋空氣裝置、反應器、催化劑等;公用系統包括蒸汽系統、廢水排放系統和壓縮空氣系統等;吹灰系統可采用蒸汽吹灰器或聲波吹灰器;輔助系統包括電氣系統和熱工自動化系統等。SCR脫硝系統工藝流程圖如圖3所示:

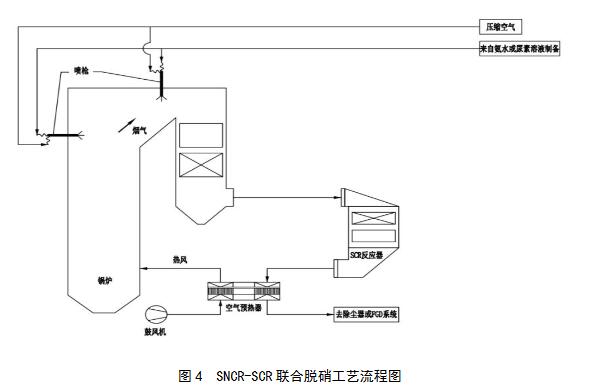

6.1.3SNCR-SCR聯合脫硝系統一般由SNCR脫硝系統全套設備與SCR脫硝系統的部分設備組成。其中SNCR脫硝部分可參照SNCR脫硝系統工藝設計并適當增加還原劑的噴量設計;SCR脫硝部分包括煙道、反應器、催化劑、吹灰器等設備,可根據實際需求設置氨噴射設備。SNCR-SCR脫硝系統工藝流程圖如圖4所示:

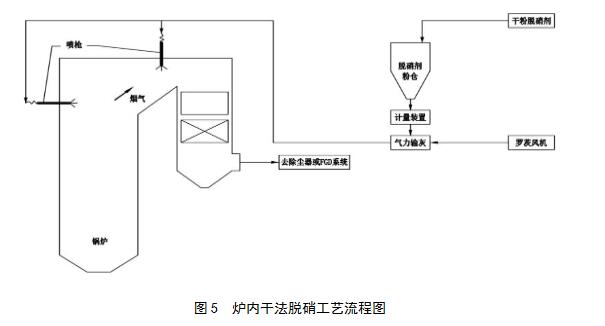

6.1.4爐內干法脫硝系統一般由干粉脫硝劑儲罐、氣力輸送干粉設備、干粉噴槍等組成。該工藝采用氣力輸送設備將干粉脫硝劑通過噴槍噴入高溫爐膛或煙道,脫硝劑在高溫條件下迅速分解為活性氨等小分子還原劑,并與煙氣快速混合,通過選擇性非催化還原(SNCR)的原理,將氮氧化物還原為氮氣。爐內干法脫硝系統工藝流程圖如圖5所示:

6.2還原劑的儲存和供應

6.2.1一般規定還原劑主要有尿素、氨水和復合型脫硝還原劑等,其選擇應按照項目環境影響評價文件、安全影響評價文件的批復確認。還原劑區內的壓力容器的設計應符合GB150的規定。催化劑的選擇應符合HJ562的規定。

6.2.2尿素還原劑a)尿素還原劑應符合GB/T2440的要求;b)尿素顆粒儲倉的容量宜按全廠脫硝系統設計工況下連續運行3d~5d(每天按24h計)所需要的氨用量來設計;c)由尿素顆粒儲倉到尿素溶解罐的輸送管道應設有關斷裝置和避免堵料的措施;d)尿素溶解罐宜布置在室內,各設備的連接管道應保溫;e)所有與尿素溶液接觸的設備材料宜采用不銹鋼材質;f)所有設備應采取冬天防凍、夏天防曬措施。

6.2.3氨水還原劑a)采用氨水作為還原劑時,宜采用質量濃度20%~25%的氨水;b)氨水運輸工具宜采用專用密封槽罐車;c)氨水的卸料工具宜采用卸載泵;d)所有與氨水溶液接觸的設備、管道和其他部件宜采用不銹鋼制造;e)氨和空氣的混合氣體的溫度應高于水的冷凝溫度。

6.2.4復合型脫硝還原劑a)采用有機胺和無機銨(氨)復合而成的脫硝還原劑,使用濃度10%~20%;b)采用槽罐車或塑膠噸桶運輸;c)采用離心泵進行卸料;d)采用不銹鋼材質的儲罐和輸送管道;e)采用雙流體噴槍噴入爐膛或高溫煙道。

6.3管道系統

6.3.1氨水輸送用管道應符合GB/T20801有關規定,所有可能與氨接觸的管道、管件、閥門等部件材質均應嚴格禁止選用銅、銀、錫、鋅及其合金。

6.3.2所有與尿素溶液接觸的泵和輸送管道等設備宜采用不銹鋼材質。

6.3.3所有管道應充分考慮冬季防寒、防凍的措施,防止各輸液管道凍結。

6.4還原劑計量分配系統

6.4.1還原劑輸送泵和噴射泵可采用離心泵、螺桿泵、旋渦泵。泵設計工作流量宜按照還原劑計算用量的110%配置,揚程宜按照120%配置。

6.4.2還原劑的輸送泵和噴射泵應配置備用泵。

6.4.3還原劑溶液的輸送和噴射系統應配置管道過濾器,溶液中的固體雜質粒度不得大于0.2mm。6.4.4還原劑的噴射量建議能跟蹤煙氣氮氧化物的排放量,進行反饋自動調節。

6.4.5流量分配系統應配置壓力檢測裝置。

6.4.6計量分配及輸送管道建議配置壓縮空氣清掃裝置。

6.5SNCR脫硝系統

6.5.1SNCR脫硝系統的設計脫硝效率一般不低于40%。

6.5.2SNCR脫硝系統是在主設備爐膛高溫區域噴入還原劑溶液,氨水的反應溫度宜為850°C~1050°C,尿素的反應溫度宜為950°C~1150°C。

6.5.3噴射器應有足夠的冷卻保護措施,以使其能承受反應溫度窗口區域的最高溫度,而不產生任何損壞,且一般設置自動或手動退槍裝置。

6.5.4噴射系統除設有自動調節模式外,還應設置手動調整模式。

6.5.5每臺主設備應設置至少一套溫度監測儀,若噴射器相隔較遠,則一般設置多個溫度監測點,并通過自控系統反饋,就近控制噴射器噴射還原劑。

6.5.6宜結合主設備工藝及運行工況進行流體力學和熱動力學模型試驗,以確定最優溫度區域和最佳混合條件作為還原劑噴射點。

6.5.7噴槍霧化用壓縮空氣應配備壓力檢測裝置,欠壓時立即關閉還原劑并發出報警信號。

6.5.8噴射系統的安裝和維護可采用現有的鍋爐自有平臺。

6.6SCR脫硝系統

6.6.1設計基本要求a)SCR脫硝系統的設計脫硝效率一般不低于80%;b)SO2/SO3轉化率不得高于1%。

6.6.2SCR脫硝反應系統的設計規定a)反應器內的空塔風速宜為2.0m/s~5.0m/s;b)反應器內催化劑一般設置1~2層初裝層,采用模塊化布置,并應預留至少1層的備用層,各層技術要求應一致;c)反應器內應設置煙氣均流裝置;d)反應器內應設置灰斗和清灰裝置,加強筋板和支架應采用防積灰設計。

6.6.3催化劑選型的設計規定a)催化劑的選擇應依據SCR噴射區域煙氣性質、飛灰特征、反應器型式、脫硝率設計值、氨逃逸控制指標、引風機裕量、催化劑對有害成分的適應性、催化劑的使用壽命等條件確定;b)催化劑可選用蜂窩式、板式和波紋式等形式,其形式、各活性組成的含量、孔徑、節距應依據反應溫度、煙氣成分、飛灰成分和飛灰濃度等因素確定;c)催化劑應采用模塊化封裝;d)可活化再生的失效催化劑,若鑒定為非危險廢物,應送專業廠家作再生處理。

6.6.4催化劑再生處理后性能要求a)催化劑活性恢復指數應不低于0.9;b)再生后催化劑的SO2/SO3轉化率不得高于1%;c)再生后催化劑的氨逃逸率應小于3.8mg/m3;d)再生后催化劑的脫硝性能應滿足原設計要求;e)再生后催化劑的機械壽命應大于5年,化學壽命應大于16000h。

6.6.5SCR脫硝劑霧化模式可采用氨水/空氣霧化混合模式或氨氣/空氣混合模式。后者的氨氣體積比濃度不宜高于7%,當氨氣體積比濃度≥12%,SCR脫硝系統應停止還原劑供應。

6.7SNCR-SCR聯合脫硝系統

6.7.1SNCR-SCR聯合脫硝系統的設計脫硝效率一般不低于80%。

6.7.2SNCR-SCR聯合脫硝系統反應溫區分別可參照SNCR脫硝工藝與SCR脫硝工藝設置。

6.7.3SNCR脫硝設備設計中可適當提高化學當量比。

6.7.4SCR脫硝設備主要使用SNCR脫硝設備出口較高的氨逃逸進行處理,當氨逃逸量不足時,可通過增設氨噴射系統噴入。

6.7.5催化劑的設計量應明顯低于單獨采用SCR脫硝工藝時催化劑的用量,一般設置1層初裝層,可預留1層備用層,催化劑的選型及再生可按照SCR脫硝工藝。

6.7.6SO2/SO3轉化率不得高于0.5%。

6.8爐內干法脫硝系統

6.8.1采用不含水分的干粉物料替代氨水或尿素溶液的脫硝還原劑,對高溫煙氣中的氮氧化物進行選擇性還原脫硝。

6.8.2爐內干法脫硝采用的是干粉脫硝還原劑,由固體有機胺和無機銨復合而成。

6.8.3爐內干法脫硝系統的設計脫硝效率一般不低于40%。

6.8.4在爐膛或高溫煙道噴入干粉還原劑,反應溫度為850°C~1150°C。噴射器應有足夠的冷卻保護措施,以使其能承受反應溫度窗口區域的最高溫度,而不產生任何損壞,可根據情況設置自動或手動退槍裝置,以及手動或自動調節系統。

6.8.5采用氣力輸送方式對干粉脫硝劑進行輸送和噴射,采用羅茨風機或壓縮空氣作為氣力輸送和噴射的氣源。

6.9自動化控制

6.9.1煙氣脫硝系統應采用集中監控方式。

6.9.2對于煙氣脫硝系統與工業鍋爐同步建設項目,宜納入工業鍋爐或其煙氣綜合處理自動化控制系統,不建議獨立設置脫硝控制室。

6.9.3對于煙氣脫硝改造項目,應采用可編程邏輯控制器(PLC)控制,并應與工業鍋爐的分布式控制系統(DCS)實現數據通訊,或直接進入工業鍋爐的分布式控制系統(DCS)進行控制。

6.9.4中央控制室應能實現所有脫硝設備的啟動、停止、監控及異常工況的診斷處理。控制方式可采用現場控制與中央集中控制兩種運行模式。

6.9.5脫硝控制系統應具備數據采集及處理、自動控制、程序保護、聯動聯鎖等功能。

6.9.6脫硝系統的自動控制回路應根據工業鍋爐現有的煙氣監控型號與脫硝系統煙氣排放信號的延時滯后特性進行設置。

6.10監測與報警

6.10.1脫硝控制系統的監測數據應包括工業鍋爐生產負荷、脫硝反應區溫度、煙囪煙氣流量、煙氣溫度、煙氣含氧量、氮氧化物濃度、氨逃逸濃度、還原劑投加量、還原劑儲罐液位/料位等。

6.10.2應裝設符合HJ76要求的煙氣排放連續監測系統,并按照HJ75的要求進行連續監測。

6.10.3氨區應設置氨氣泄漏檢測器及聲光報警裝置,報警信號應在中央控制室及現場同步顯現,現場氨氣濃度≥20mg/m3時應能自動報警,現場氨氣濃度≥30mg/m3時人員必須在15min內完成撤離。

6.10.4脫硝系統報警信號應包括下列種類a)工業鍋爐超高負荷及超低負荷報警;b)脫硝系統主要設備的保護動作及主要輔機故障報警;c)監控系統故障報警;d)電源、氣源、汽源故障報警;e)氨逃逸超限報警;f)電氣設備故障報警;g)液位/料位限位報警;h)反應區間低溫、超溫報警;i)噴射器壓縮空氣最小壓力或流量報警;j)煙氣氮氧化物濃度超標報警。

6.11數據采集記錄

6.11.1煙氣脫硝系統應配置在線煙氣監測系統(CEMS)及數據采集記錄系統,采集參數應包括脫硝反應區溫度、煙囪煙氣流量、煙氣溫度、煙氣含氧量、氮氧化物濃度、氨逃逸濃度、還原劑投加量、還原劑儲罐液位/料位、工業鍋爐生產負荷等。

6.11.2數據采集記錄相關數據應至少保留一年。

7施工與驗收

7.1施工工程施工可參考DL/T5257、HJ562、HJ563的相關規定。

7.2驗收

7.2.1煙氣脫硝工程驗收應依據設計文件、設計變更文件、工程合同、設備供貨合同和合同附件、技術規范等文件。

7.2.2應對脫硝系統各部件和附屬設備進行必要的檢查與單獨試運轉,及時解決試驗中發現的問題,并對所有在線儀表進行校驗,設備安裝檢查及儀表校驗應出具相應的記錄。

7.2.3試生產應在完成整體調試、確認各系統運轉正常、技術指標達到設計和合同要求后方可啟動。

7.2.4脫硝工程應在設計文件完成施工和性能考核合格且質保資料齊全后方可進行驗收。

7.2.5脫硝工程驗收前,應在系統熱態調試結束后對脫硝系統完成連續168h(或按合同約定的條件)的試運行驗收測試或考核。

7.2.6環境保護驗收參照《建設項目竣工環境保護驗收暫行辦法》的規定執行。驗收時,除《建設項目竣工環境保護驗收暫行辦法》規定的驗收材料外,申請單位還應提供工程質量驗收報告和煙氣脫硝系統性能試驗報告。

8運行與維護

8.1一般規定8.1.1煙氣脫硝系統運行單位應設立環境保護管理機構,配備足夠的操作、維護、檢修人員及系統檢測儀器,制定運行與維護的規章制度。

8.1.2脫硝工程運行期間,應按設計要求定期對各類機械設備、電氣設備、自控儀表和建(構)筑物進行檢查維護。

8.1.3脫硝工程的運行應建立與運行維護相關的各項管理制度,在線記錄數據應至少保留一年的可追溯記錄。

8.1.4崗位員工應熟悉脫硝工藝和設備的運行和維護要求,具有熟練的操作技能,遵守勞動紀律,執行操作規程,通過培訓考核上崗。

8.1.5對反應區溫度達到本標準規定的最低溫度時,必須投運脫硝裝置。

8.2人員與運行管理

8.2.1煙氣脫硝系統的運行管理應納入工業鍋爐的管理體系,運行人員可由鍋爐生產操作人員兼任。

8.2.2崗位員工應填寫運行記錄,做好還原劑的領用和驗收,嚴格執行巡回檢查制度和交接班制度。

8.2.3應制定還原劑的采購計劃,制定脫硝系統的中、大檢修計劃和應急預案。

8.2.4脫硝工程運行操作人員的專業培訓內容,可參照DL/T335中10.2.3有關規定。

8.2.5脫硝系統的運行狀況和生產活動記錄的具體內容,可參照JB12539中附錄BB.2有關規定。

8.3維護保養

8.3.1煙氣脫硝系統的維護保養應納入全廠的維護保養計劃中,并制定詳細的維護保養規程。

8.3.2運行管理人員和維護人員應熟悉維護保養規定。

8.3.3維保人員應根據保養規程定期檢查、更換或維修必要的部件,做好記錄表。

8.3.4維護保養應包括正常運行時的檢查、管路和設備清掃、疏通堵塞、定期加注或更換潤滑油、小修、中修和大修。

8.3.5設備檢修時應做好安全防范,切斷設備電源,在檢修門、電控柜處掛“警示牌”。

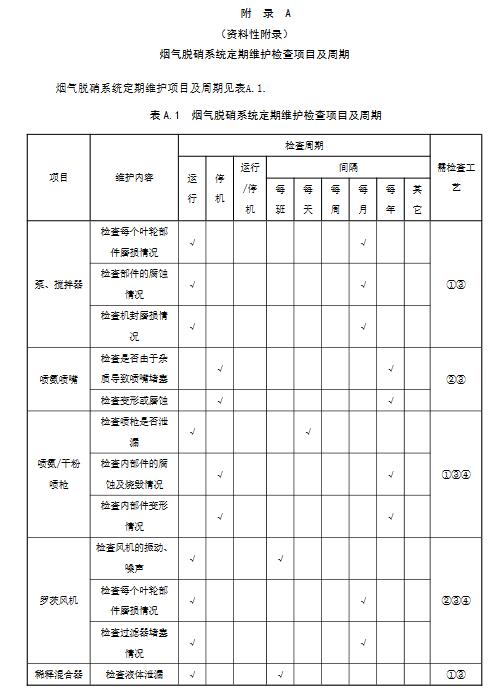

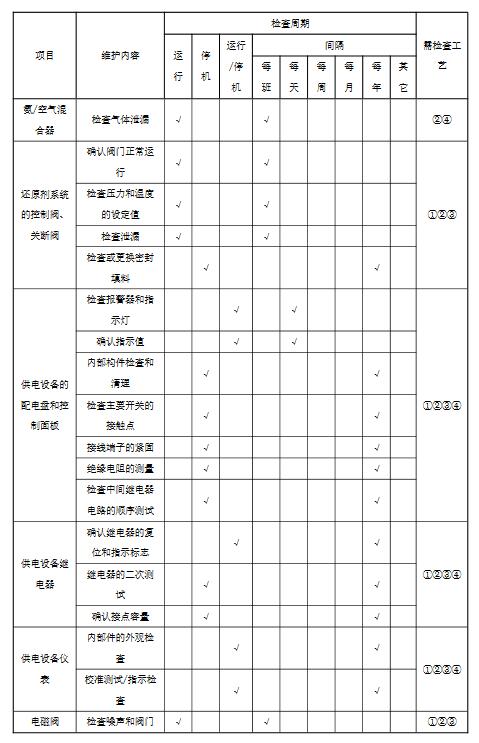

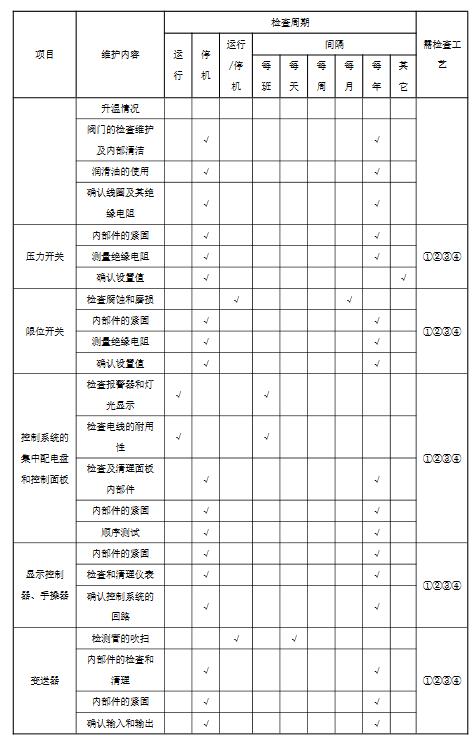

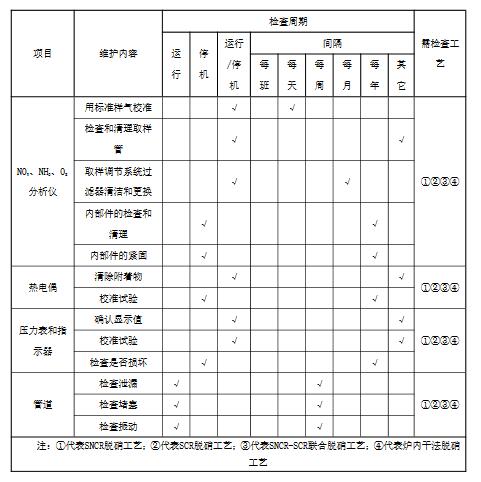

8.3.6煙氣脫硝系統定期維護檢查項目及周期參見附錄A。

9環境保護

9.1工業鍋爐煙氣脫硝工程污染物排放應符合GB13271、DB44/765以及生態環境主管部門的其它有關規定。

9.2煙氣脫硝工程應控制二次污染物的排放。

9.3失活催化劑應優先進行再生處理,無法再生的應進行無害化處理。

9.4完全失活催化劑的處置應符合下列規定

a)失效催化劑應按國家規定的危險廢物鑒定標準和鑒別方法進行鑒定;

b)屬于危險廢物的失效催化劑,應存放在危險廢物專用儲存設施內并交由有資質的單位處理;

c)不屬于危險廢物的失效催化劑集中堆存、妥善保管并交由有資質的單位處理。

乾瀚環保整理編輯,部分內容來源互聯網

版權歸原作者所有,如有侵權請立即與我們聯系,我們將及時處理!