電話:021-68160507

傳真:021-68160512

基地:南通市如東縣掘港街道國信南路9號

電話:0513-84185999

傳真:0513-86911887

郵箱:qhhb@gantiaomian.cn

生態環境部印發《煉焦化學工業污染防治可行技術指南(征求意見稿)》。全文如下:

生態環境部辦公廳函

環辦標征函[2018]42號

關于征求國家環境保護標準《煉焦化學工業污染防治可行技術指南(征求意見稿)》意見的函

各有關單位:

為貫徹《中華人民共和國環境保護法》《中華人民共和國大氣污染防治法》和《中華人民共和國水污染防治法》等法律,落實《國務院辦公廳關于印發控制污染物排放許可制實施方案的通知》(國辦發〔2016〕81號),建立基于排放標準的可行技術體系,防治環境污染,改善環境質量,推動煉焦化學工業污染防治技術進步,我部決定制定《煉焦化學工業污染防治可行技術指南》。

目前,標準編制單位已完成標準的征求意見稿,按照《國家環境保護標準制修訂工作管理辦法》相關規定,現將標準征求意見稿印送給你們,請研究提出書面修改意見,于2018年9月28日前反饋我部。標準征求意見稿和編制說明可登錄我部網站(http://www.mep.gov.cn/)“征集意見”欄目檢索查閱。

聯系人:李磊王澤林

郵寄地址:北京市西城區西直門南小街115號

郵政編碼:100035

聯系電話:(010)66556218(兼傳真)、66556221

生態環境部辦公廳

2018年8月28日

煉焦化學工業污染防治可行技術指南

1適用范圍

本標準規定了煉焦化學工業廢氣、廢水、固體廢物和噪聲污染防治可行技術及污染防治先進技術。

本標準適用于GB16171規定的煉焦化學工業企業,包括備煤、煉焦、煤氣凈化等生產單元的污染防治。

本標準適用于煉焦化學工業排污許可管理,也可作為建設項目環境影響評價、國家污染物排放標準制修訂、污染防治技術選擇的參考。

2規范性引用文件

本標準引用了下列文件或其中的條款。凡是不注日期的引用文件,其有效版本適用于本標準。

GB5085危險廢物鑒別標準

GB16171煉焦化學工業污染物排放標準

GB18597危險廢物貯存污染控制標準

GB34330固體廢物鑒別標準通則

HJ179石灰石/石灰-石膏濕法煙氣脫硫工程通用技術規范

HJ2001氨法煙氣脫硫工程通用技術規范

HJ2020袋式除塵工程通用技術規范

HJ2022焦化廢水治理工程技術規范

HJ2300污染防治可行技術指南編制導則

《國家危險廢物名錄》(環境保護部令第39號)

3術語和定義

下列術語和定義適用于本標準。

3.1

煉焦化學工業cokingchemicalindustry

煉焦煤按生產工藝和產品要求配比后,裝入隔絕空氣的密閉煉焦爐內,經高、中、低溫干餾轉化為焦炭、焦爐煤氣和化學產品的生產企業總稱。

3.2

污染防治可行技術availabletechniquesofpollutionpreventionandcontrol

根據我國一定時期內環境需求和經濟水平,在污染防治過程中綜合采用污染預防技術、污染治理技術和環境管理措施,使污染物排放穩定達到國家污染物排放標準、規模應用的技術。

3.3

污染防治先進可行技術advancedavailabletechniquesofpollutionpreventionandcontrol

污染防治可行技術中至少使一項主要污染物的排放穩定低于國家污染物排放標準限值70%的技術。

3.4

常規焦爐machine-cokeoven

煉焦煤在炭化室中隔絕空氣、通過燃燒室間接加熱干餾成焦炭,產生的荒煤氣經凈化處理后利用的生產裝置。裝煤方式分頂裝和搗固側裝。

3.5

熱回收焦爐thermal-recoverystampingmechanicalcokeoven

集焦爐炭化室微負壓操作、機械化搗固、裝煤、出焦、回收利用煉焦燃燒廢氣余熱于一體的焦炭生產裝置,其爐室分為臥式爐和立式爐,以生產鑄造焦為主。

3.6

半焦(蘭炭)炭化爐semi-cokeoven

以不粘煤、弱粘煤、長焰煤等為原料,在炭化溫度750℃以下進行中低溫干餾,以生產半焦(蘭炭)為主的生產裝置。

4行業生產與污染物

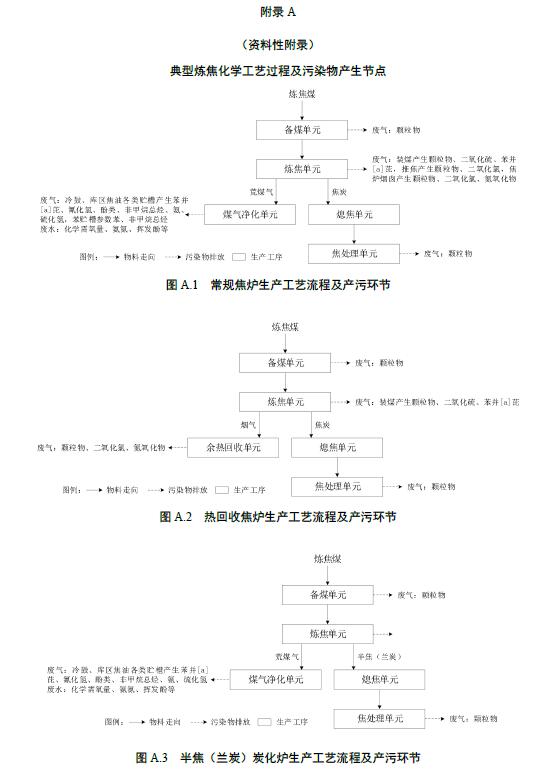

產生煉焦化學工業焦爐類型包括常規焦爐、熱回收焦爐、半焦(蘭炭)炭化爐三種。

4.1常規焦爐

常規焦爐主要包括備煤、煉焦、熄焦、焦處理、煤氣凈化等生產單元,備煤單元包括精煤破碎、篩分、轉運等環節,煉焦單元包括裝煤、推焦、焦爐煙囪等環節,熄焦單元包括干法熄焦或濕法熄焦等環節,焦處理單元包括焦炭破碎、篩分、轉運等環節,煤氣凈化單元包括粗苯管式爐、各類焦油貯槽、苯貯槽、硫銨結晶干燥等設施。其中,備煤、煉焦、熄焦、焦處理單元,以及煤氣凈化單元粗苯管式爐、硫銨結晶干燥等設施產生顆粒物等污染物,煤氣凈化單元各類焦油貯槽、苯貯槽產生非甲烷總烴等污染物。

廢水主要為剩余氨水、粗苯分離水等,其中剩余氨水化學需氧量一般為4000~8000mg/L。固體廢物主要為除塵灰、焦油渣等,其中焦油渣等危險廢物(廢水處理污泥除外)產生量一般為2.56~4.47kg/t焦。噪聲主要由破(粉)碎機、除塵風機等設施產生,源強一般為75~110dB(A)。

4.2熱回收焦爐

熱回收焦爐主要包括備煤、煉焦、熄焦、焦處理等生產單元,無煤氣凈化單元。主要生產環節與廢氣污染物產生情況同常規焦爐。

熱回收焦爐不產生廢水。固體廢物主要為除塵灰等。噪聲產生情況與常規焦爐相同。

4.3半焦(蘭炭)炭化爐

半焦(蘭炭)炭化爐包括備煤、煉焦、熄焦、焦處理、煤氣凈化等生產單元,備煤單元包括精煤篩分、轉運等環節,煉焦單元包括裝煤、排焦等環節,熄焦單元主要包括濕法熄焦環節,焦處理單元包括半焦烘干、篩分、轉運等環節,煤氣凈化單元包括焦油貯槽等設施。其中,備煤、煉焦、焦處理單元產生顆粒物等污染物,煤氣凈化單元焦油貯槽產生非甲烷總烴等污染物。

廢水主要為剩余氨水、煤氣水封水等。固體廢物主要為除塵灰等。噪聲主要由振動篩、風機等設施產生。

5污染防治可行技術

5.1污染預防技術

a)裝煤車封閉技術

裝煤車設置雙層導套,內外套之間、外套與裝煤孔座之間采用特殊密封結構,減少裝煤煙氣無組織排放。該技術適用于炭化室高度為7.63m的頂裝焦爐。

b)高壓氨水噴射與U型管導煙聯合技術

在橋管處噴射高壓氨水產生負壓,同時在焦爐爐頂設置U型管導煙裝置,將正在進行裝煤操作的炭化室煙氣導入相鄰炭化室內,減少裝煤煙氣無組織排放。該技術適用于搗固焦爐。

c)高壓氨水噴射技術

在橋管處噴射高壓氨水產生負壓,將部分裝煤煙塵導入集氣管。該技術為實現無煙裝煤的輔助技術。

d)單孔炭化室壓力調節技術

上升管和集氣管之間設有自動調節結構,在裝煤和結焦過程中,通過調節單個炭化室內荒煤氣進入集氣管的流通斷面,穩定炭化室壓力。該技術可單獨使用,也可與高壓氨水噴射組合使用。

e)分段(多段)加熱技術

焦爐燃燒室采用多段加熱結構設計,在實現焦爐均勻加熱的同時,降低火道溫度,減少氮氧化物產生量。該技術適用于炭化室高度6m及以上的搗固焦爐和7m及以上的頂裝焦爐。

f)廢氣循環技術

將焦爐燃燒廢氣回配至燃燒室,降低氧含量,加快氣流速度,從而拉長火焰,降低火道溫度,縮短結焦時間,減少氮氧化物產生量。

g)壓力平衡技術

利用管道將煤氣凈化單元各貯槽及相關設備的放散口與煤氣管道連接在一起,通過充入氮氣的方式調節系統壓力,保證整個系統處于與環境壓差-150~-50Pa的壓力范圍,各放散口放散氣引入煤氣鼓風機前的煤氣管道內,避免放散氣外排。

h)微負壓煉焦技術

通過風機產生吸力,始終保持炭化室及余熱鍋爐之前的煙氣系統處于微負壓,減少焦爐爐體無組織排放。該技術適用于熱回收焦爐。

i)雙室雙閘給料技術

在半焦(蘭炭)炭化爐給料過程中,通過切換給料器上下閘板,減少炭化爐荒煤氣排放。該技術適用于半焦(蘭炭)炭化爐。

j)新型濕法熄焦技術

封閉半焦(蘭炭)炭化爐出焦池,對落入出焦池的半焦均勻噴水,產生的蒸汽進入炭化爐降溫段為半焦(蘭炭)降溫,最后通過刮板機將半焦(蘭炭)從水封槽快速拉出。該技術適用于半焦(蘭炭)炭化爐。

k)爐內氣化技術

將經過預處理的剩余氨水經高壓脈沖噴入半焦(蘭炭)炭化爐,剩余氨水氣化后進入高溫段和熾熱煤層發生化學反應,反應后氣體進入炭化爐煤氣系統。

的過濾風速可以達到排放濃度不大于30mg/m3。排放標準規定的一般地區過濾風速宜控制在1.0~1.1m/min,重點地區過濾風速宜控制在0.9~1.0m/min,超低排放地區過濾風速宜控制在0.8m/min以下。濾袋壽命一般為1~2年。袋式除塵技術控制要求參照HJ2020執行。

為防止含焦油等黏性成分的廢氣黏結濾袋,需要對裝煤除塵、機側除塵等濾料進行預噴涂或設置焦炭吸附裝置,利用焦粉等物質吸附焦油等黏性成分,防止焦油黏結濾袋。

b)濕式電除塵技術

在電場的作用下使顆粒物荷電,荷電顆粒物在電場的作用下富集到積塵板上并沉積,達到去除顆粒物的目的。除塵效率一般可達70%~90%,顆粒物排放濃度一般小于15mg/m3。該技術適用于濕法脫硫煙氣凈化。

c)旋風除塵與水洗聯合技術

硫銨干燥尾氣采用旋風除塵+水洗兩級凈化,旋風除塵是利用旋轉氣流對顆粒物產生離心力,使其從氣流中分離出來;水洗是通過水噴淋的方式進一步洗滌尾氣中的顆粒物和氨,通常在水洗塔后管道上設置捕霧器去除液滴。除塵效率一般可達95%以上,顆粒物排放濃度不大于80mg/m3;氨去除效率一般可達96%以上,氨排放濃度不大于30mg/m3。

5.2.2二氧化硫治理技術

a)干法脫硫技術

干法脫硫是采用碳酸氫鈉、氫氧化鈣等作為脫硫劑,與煙氣中二氧化硫發生化學反應,脫除二氧化硫,脫硫效率一般可達90%以上,二氧化硫濃度一般在30mg/m3以下,可通過動態調整脫硫劑用量控制出口煙氣中二氧化硫濃度。

b)半干法脫硫技術

以碳酸鈉、生石灰或熟石灰等作為脫硫劑,將其配制成一定濃度的溶液,通過霧化或流化的方式與煙氣混合,利用煙氣顯熱蒸發脫硫漿液的水分,發生化學反應,脫除二氧化硫,脫硫效率一般可達95%以上,二氧化硫排放濃度一般在30mg/m3以下,可通過動態調整脫硫劑用量來控制出口煙氣中二氧化硫濃度。

c)濕法脫硫技術

包括石灰石/石膏法、氨法等,分別以石灰石/石灰漿液、氨水等作為脫硫劑,通過洗滌或噴淋的方式與煙氣接觸,發生化學反應,脫除二氧化硫,脫硫效率一般可達95%以上,二氧化硫排放濃度一般可達10~20mg/m3。通過調整脫硫劑溶液用量來控制出口煙氣中二氧化硫濃度。石灰石/石膏法控制要求參照HJ179執行,氨法控制要求參照HJ2001執行。

d)催化脫硫技術

在脫硫載體上負載活性催化成分,在催化劑作用下煙氣中的水、氧氣、二氧化硫反應生成低濃度硫酸。入口煙氣溫度一般不高于150℃,脫硫效率一般可達95%以上,二氧化硫排放濃度一般可達10~20mg/m3。

5.2.3氮氧化物治理技術

煉焦化學工業氮氧化物的主要來源是焦爐煙氣,一般焦爐煙氣溫度約180~320℃,以焦爐煤氣為燃料,煙氣中氮氧化物初始濃度400~1500mg/m3;以高爐煤氣或高爐焦爐混合煤氣為燃料,煙氣中氮氧化物初始濃度300~600mg/m3。焦爐煙氣脫硝可分為前脫硝和后脫硝,當煙氣溫度高于280℃時可前脫硝,前脫硝時應控制入口顆粒物濃度50mg/m3以下。

a)選擇性催化還原脫硝技術

利用脫硝還原劑(液氨、氨水等),在催化劑作用下選擇性將煙氣中的氮氧化物(主要是一氧化氮、二氧化氮)還原成氮氣和水,達到去除氮氧化物的目的。脫硝入口煙氣溫度一般不低于200℃(視催化劑的類型及工作溫度條件確定),脫硝效率一般可達85%以上,氮氧化物排放濃度一般小于110mg/m3。通過調整脫硝還原劑用量來控制出口煙氣中氮氧化物濃度。以焦爐煤氣為燃料的,脫硝催化劑層數一般為1~3層;以高爐煤氣或高爐焦爐混合煤氣為燃料,脫硝催化劑層數一般為1~2層。

b)選擇性非催化還原脫硝技術

在不使用催化劑的情況下,在煙氣溫度適宜處噴入含氨基的還原劑(一般為氨水或尿素等),還原劑選擇性地與氮氧化物發生化學反應,生成氮氣和水。脫硝效率一般可達40%。

5.2.4活性炭/活性焦脫硫脫硝一體化技術

在吸收塔前煙道中噴入氨氣或氨水,在活性炭/活性焦的催化、氧化作用下,吸附在表面的二氧化硫、水、氧氣反應生成硫酸并吸附在其表面或孔隙內;同時以氨為還原劑,與煙氣中的氮氧化物發生反應,生成氮氣和水。該技術可同時去除煙氣中二氧化硫、氮氧化物、顆粒物等。活性炭/活性焦吸收塔入口煙氣溫度一般控制在150℃以下,通常設置換熱裝置進行降溫。脫硫效率一般可達95%以上,二氧化硫排放濃度一般小于10mg/m3;脫硝效率一般可達85%以上,煙氣停留時間一般為20s以上,通過延長停留時間可以提高脫硝效率,氮氧化物排放濃度一般可達50~110mg/m3。

當活性炭/活性焦接近飽和狀態時,可通過熱解再生恢復性能。活性炭/活性焦在輸送、轉運和熱解再生過程中產生損耗,需補充更新。熱解再生溫度一般控制在430℃~450℃。再生過程產生的廢氣經制酸后,可返回活性炭/活性焦吸收塔入口處。

5.3廢水污染治理技術

5.3.1一般規定

本標準規定了煉焦化學工業廢水預處理技術、生化處理技術、后處理技術、深度處理技術,以及水力停留時間等控制要求。本標準未做規定的控制要求,可參照HJ2022執行。

5.3.2預處理技術

a)除油技術

包括重力除油技術和氣浮除油技術。重力除油技術主要去除重油類,利用油、懸浮固體和水的密度差,依靠重力進行分離。氣浮除油技術主要去除輕油類,利用空氣或氮氣在水中分散形成微小氣泡,粘附廢水中疏水基的固體或油粒,形成表觀密度小于水的絮體。可采用平流式除油池,水力停留時間一般不小于3h。除油效率一般可達30%~80%。

b)脫氰技術

通過與脫氰藥劑(硫酸亞鐵等)反應,將脫硫廢水中氰化物和硫化物轉化到生成的沉淀物中,包括反應器和初沉池。反應器水力停留時間一般為30min左右,初沉池水力停留時間一般為3h左右。

該技術適用于煤氣凈化單元產生的脫硫廢水(來源于焦爐煤氣真空碳酸鹽脫硫脫氰工藝)預處理。

5.3.3生化處理技術

a)一級生物脫氮處理技術

包括缺氧/好氧(A/O)及由其衍生的厭氧/缺氧/好氧(A/A/O)、好氧/缺氧/好氧(O/A/O)、缺氧/好氧/好氧(A/O/O)等工藝。微生物在缺氧池中將硝態氮還原為氣態氮,在好氧池中將氨氮氧化為硝態氮。A/A/O工藝是在缺氧池前增加厭氧池,通過水解酸化提高廢水可生化性;O/A/O工藝是在前端增設好氧池,進行預氧化,降低污染物濃度;A/O/O工藝是將好氧池分為兩段,第一段為氧化過程,第二段為硝化過程。

生化處理進水水質指標一般要求:化學需氧量不大于5000mg/L、五日生化需氧量不大于1500mg/L、氨氮不大于300mg/L、揮發酚500~800mg/L、氰化物不大于15mg/L、硫化物不大于30mg/L、石油類不大于50mg/L、懸浮物不大于100mg/L、pH值7.0~8.5。

A/O工藝缺氧池水力停留時間一般為28~32h(以蒸氨廢水計,下同);好氧池水力停留時間一般為60~80h,污泥回流比一般為50%~100%;二沉池表面水力負荷一般為0.6~1.0m3/(m2˙h),沉淀時間一般為1.5~2h,污泥齡應不小于50d(活性污泥法)或23d(生物膜法)。A/A/O工藝厭氧池水力停留時間一般為8~16h,其他控制指標同A/O。O/A/O工藝前端好氧池水力停留時間一般不大于20h,缺氧池水力停留時間一般為28~40h,后端好氧池水力停留時間一般為45~60h;好氧池pH值應控制在7~8,溶解氧應在2mg/L以上。A/O/O工藝缺氧池水力停留時間一般為28~40h,好氧池水力停留時間一般為60~80h,其中第二段好氧池pH值應控制在7~8,溶解氧應控制在2mg/L以上。該技術對揮發酚、石油類、氨氮和化學需氧量的去除率一般可達99.8%、95%、95%和94%,總氮去除率一般可達40%~70%。

b)兩級生物脫氮處理技術

兩級A/O工藝串聯使用,組成A/O-A/O工藝,通過兩級反硝化進一步去除總氮。第二級A/O缺氧池和好氧池水力停留時間一般分別為15~20h和5~10h;好氧池堿度在200mg/L以上,溶解氧在2mg/L以上;污泥齡應不小于50d,污泥回流比一般為50%~100%。總氮一般可小于20mg/L。其他同一級生物脫氮處理技術。

5.3.4后處理技術

主要為絮凝沉淀技術或絮凝沉淀-過濾技術。通過向廢水中投加混凝劑和助凝劑,破壞膠體及懸浮物在液體中形成的穩定分散系,使其聚集增大并自然分離。絮凝沉淀池水力停留時間應不小于2h,表面水力負荷一般為1~1.5m3/(m2˙h);廢水與混凝劑混合時間應為0.5~2min,反應時間應為5~20min。

出水pH值一般在6~9、化學需氧量110~150mg/L、氰化物不大于0.2mg/L、懸浮物不大于70mg/L、石油類不大于5mg/L。設有過濾裝置的,過濾器數量不宜小于2臺,過濾后出水不超過5mg/L。

5.3.5深度處理技術

a)臭氧催化氧化技術

在催化劑的作用下,臭氧分子轉化為羥基自由基、超氧自由基等物質,氧化廢水中難以生物降解的污染物,同時殺菌、除臭和脫色。廢水pH值應控制在8~9,反應時間應不小于40min。化學需氧量去除效率一般可達50%,出水化學需氧量一般可達60~80mg/L。

b)芬頓(Fenton)氧化技術

在酸性條件下,雙氧水在亞鐵離子催化作用下生成羥基自由基,氧化廢水中難以生物降解的污染物;同時,亞鐵離子被氧化為鐵離子,在一定條件下生成氫氧化鐵,絮凝去除懸浮物。雙氧水與化學需氧量質量濃度比一般不小于1:1,亞鐵離子與雙氧水摩爾濃度比一般為1:3;pH值應控制在3~4,氧化反應時間一般為30~40min;反應后需加堿調節廢水pH值至中性后進行絮凝沉淀。生化需氧量、懸浮物去除率一般可達30%~60%,出水化學需氧量一般可達60~80mg/L。

c)活性炭/活性焦吸附技術

通過活性炭/活性焦(粉末狀)吸附去除廢水污染物。粉末狀活性炭/活性焦粒徑一般為80~300目,與廢水接觸時間宜不小于90min;進水化學需氧量不大于350mg/L、pH值為6~9;為加速沉淀,可在吸附池后投加混凝劑或絮凝劑。化學需氧量去除率一般可達50%~70%,出水化學需氧量一般可達50~80mg/L,采用高品質活性炭和增大用量時可進一步降低至50mg/L以下。

5.4固體廢物污染治理技術

5.4.1一般規定

固體廢物管理時應遵循“減量化、無害化、資源化”的原則,從產生、收集、貯存、運輸、利用、處置等環節實行全過程管理,同時要避免產生二次污染。對于不同類別、不同性質的固體廢物實行分類管理。

對于不明確是否屬于固體廢物的物質(或材料)和物品(包括產品、商品),應當按照GB34330進行鑒別。

對于不明確是否具有危險特性的固體廢物,應當按照GB5085進行鑒別。經鑒別具有危險特性的,屬于危險廢物,應當根據其主要有害成分和危險特性確定所屬廢物類別并進行歸類管理。

對于列入《國家危險廢物名錄》附錄《危險廢物豁免管理清單》中的危險廢物,在所列的豁免環節,且滿足相應的豁免條件時,可以按照豁免內容的規定實行豁免管理。

5.4.2固體廢物污染治理技術

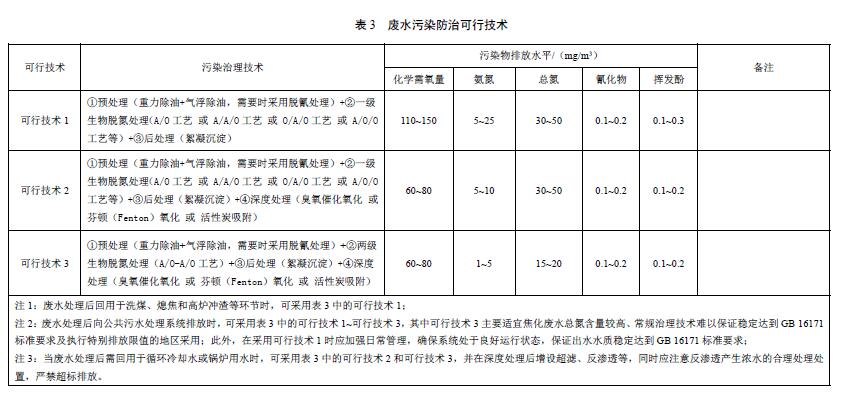

煉焦化學工業企業產生的固體廢物主要包括除塵灰、焦油渣、酸焦油、蒸氨殘渣、再生渣、采用濕式氧化法脫硫脫氰技術產生的脫硫廢液、廢水處理污泥等。

a)摻煤煉焦技術

除塵灰、焦油渣、酸焦油、蒸氨殘渣、再生渣、廢水處理污泥可通過廠內摻煤煉焦進行無害化

處置。上述固體廢物須密閉收集、貯存、輸送,并通過專門的回配系統與入爐煤進行混合,確保全過程不跑冒滴漏。

b)提鹽技術

脫硫廢液可通過提鹽技術進行資源化利用。提鹽回收的硫氰酸銨、硫氰酸鈉、硫酸銨、硫酸鈉等產品應符合相應的國家、地方或行業的產品質量標準。

c)制酸技術

脫硫廢液經預處理后送焚燒爐完全燃燒生成二氧化硫,在轉化塔內經催化氧化成三氧化硫,然后吸收生成硫酸。

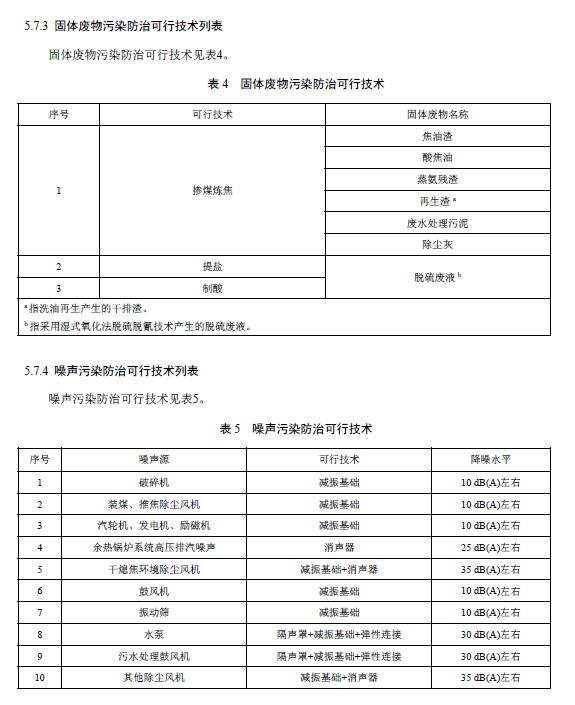

5.5噪聲污染治理技術

a)隔聲罩

隔聲罩可阻擋噪聲的傳播,對固定聲源進行隔聲處理時,宜盡可能靠近噪聲源設置隔聲罩。隔聲罩適用于各類水泵等設備噪聲的控制,降噪水平約15dB(A),隔聲罩宜采用帶有阻尼層的鋼板制作,阻尼層厚度一般為金屬板厚的1~3倍,隔聲罩的內側面應設吸聲層。

b)減振基礎

安裝設備時,在基座下設置減振基礎,可有效降低結構噪聲,降噪水平約10dB(A)。適用于破碎機、振動篩、各類風機、水泵等設備噪聲的控制。

c)消聲器

消聲器是具有吸聲襯里或特殊形狀的氣流管道,可有效降低空氣動力性噪聲,降噪水平約25dB(A)。消聲器適用于各類風機和余熱鍋爐高壓排汽閥噪聲的控制,消聲器應裝設在靠近進(排)氣口處,風機進(排)氣消聲器內氣流速度一般不大于30m/s,余熱鍋爐高壓排汽閥消聲器內氣流速度一般不大于60m/s。

d)彈性連接

管道系統采用彈性連接進行隔振處理,降噪水平約5dB(A)。彈性連接適用于各類水泵和風機等設備噪聲的控制,風機宜采用防火帆布接頭或彈性橡膠軟管,并采用彈性支吊架進行隔振安裝。水泵等宜采用具有足夠承壓、耐溫性能的橡膠軟管或軟接頭(避震喉);輸送介質溫度過高、壓力過大的管道系統,應采用金屬軟管。

5.6環境管理措施

5.6.1廢氣管理措施

煤場、焦場應采用封閉、半封閉技術。煉焦煤、焦炭等物料應采取封閉通廊、圓管帶式輸送機等輸送裝置。爐門采用彈簧門栓、彈性刀邊或敲打刀邊、懸掛式空冷爐門等技術,裝煤孔蓋采取密封措施,上升管蓋及橋管處采用水封結構。

5.6.2廢水管理措施

剩余氨水、煤氣水封水、粗苯分離水和終冷排污水應經蒸氨處理后送至酚氰污水處理站,同時加強蒸氨單元的日常監管,保證出水水質達到設計指標要求。

5.6.3固體廢物管理措施

除塵器灰倉卸灰不得直接卸落到地面。除塵灰應采用氣力輸送、罐車等密閉方式運輸;采用非密閉方式運輸的,車輛應苫蓋,裝卸車時應采取加濕等抑塵措施。避免將焦油渣、酸焦油、蒸氨殘渣、再生渣、脫硫廢液、廢水處理污泥等直接傾倒至煤場。經鑒定為危險廢物的,其貯存的污染控制及監督管理應滿足GB18597的相關要求。

5.6.4噪聲管理措施

煉焦化學工業企業應盡量采用低噪聲設備,按照環境功能合理布置產噪設備,采取有效的降噪措施,并按時進行設備維護與檢修。

5.7污染防治可行技術列表

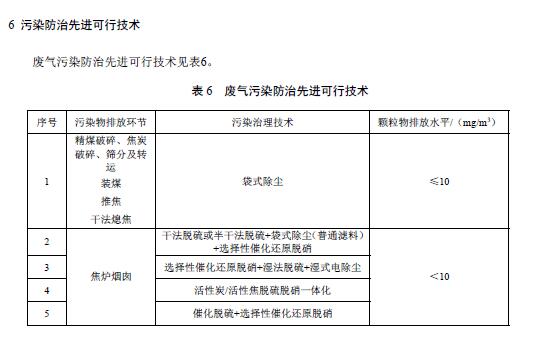

5.7.1廢氣污染防治可行技術列表

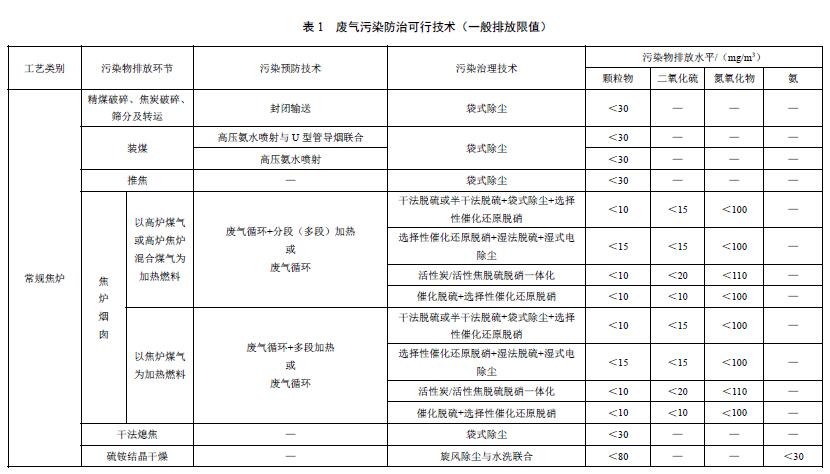

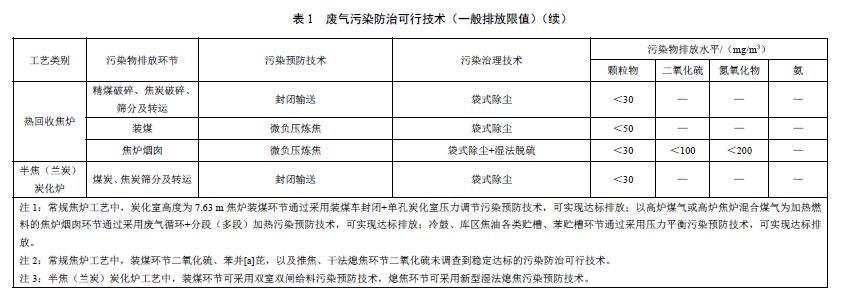

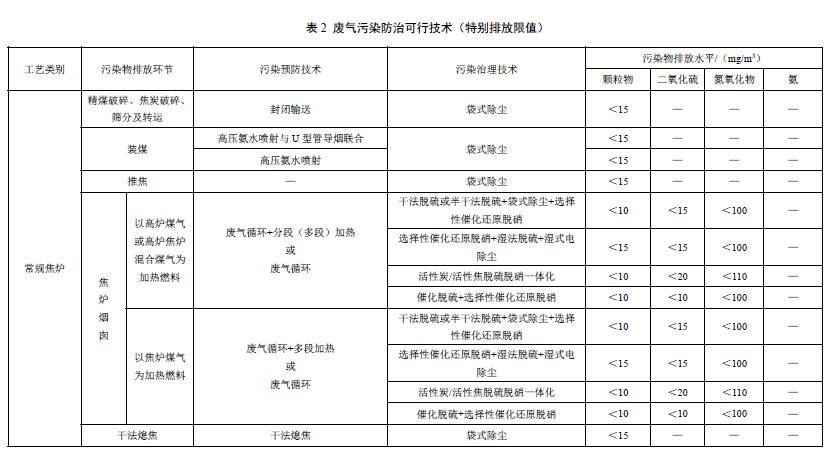

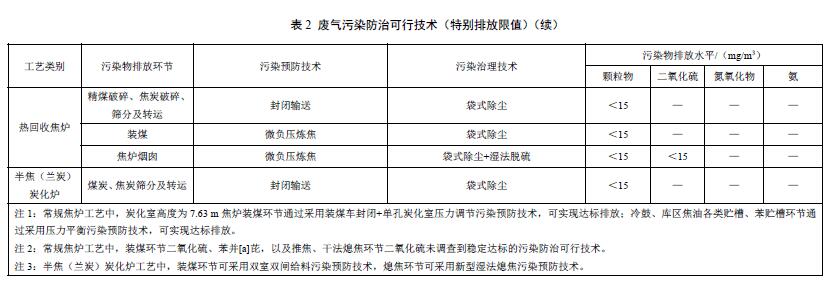

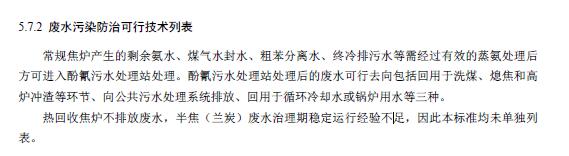

一般可達到GB16171新建企業大氣污染物排放濃度限值(一般排放限值)和大氣污染物特別排放限值(特別排放限值)的廢氣污染防治可行技術分別見表1和表2。

乾瀚環保整理編輯,部分內容來源互聯網

版權歸原作者所有,如有侵權請立即與我們聯系,我們將及時處理!